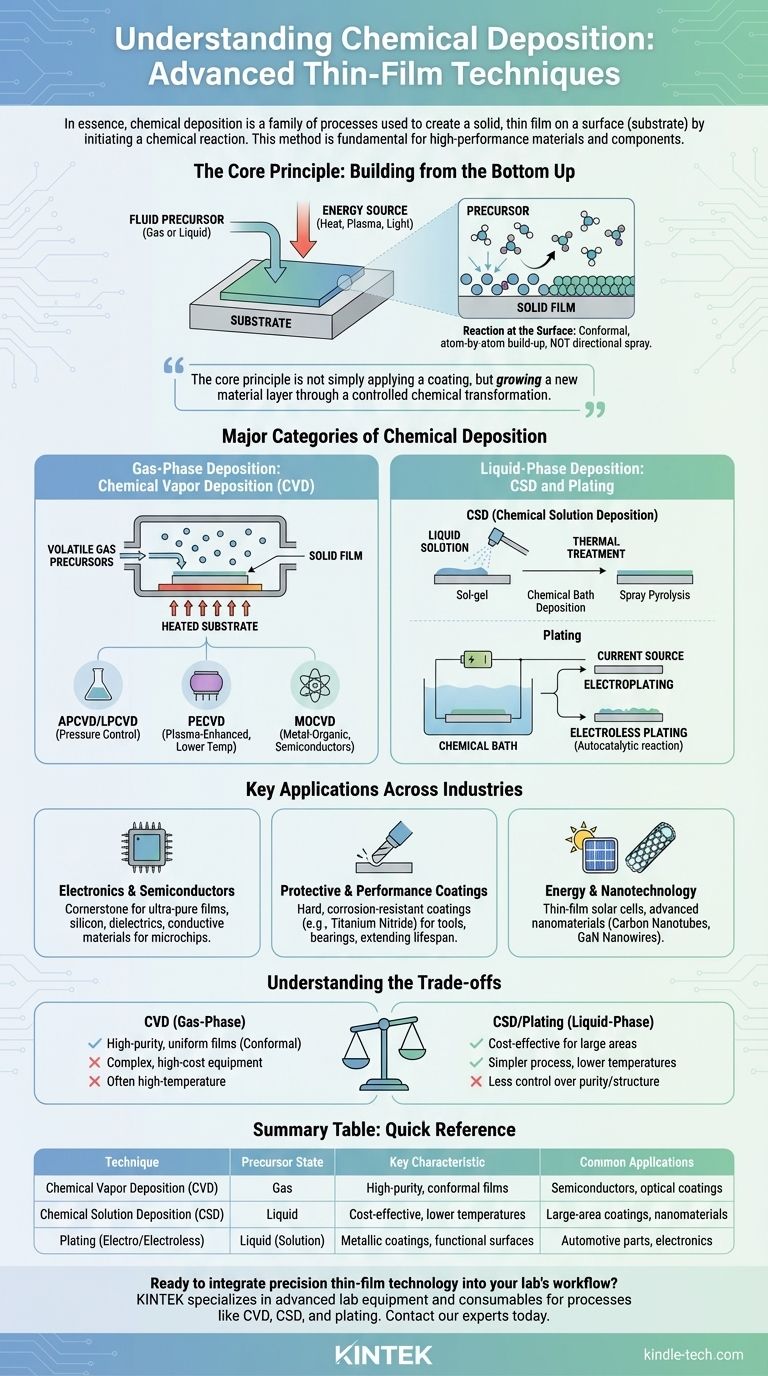

In sintesi, la deposizione chimica è una famiglia di processi utilizzati per creare un film sottile e solido su una superficie (nota come substrato) avviando una reazione chimica. Un precursore fluido, sia esso un gas o un liquido, reagisce sulla superficie del substrato, e il prodotto solido risultante si auto-assembla nello strato desiderato. Questo metodo è fondamentale per la produzione di materiali e componenti ad alte prestazioni.

Il principio fondamentale della deposizione chimica non consiste semplicemente nell'applicare un rivestimento, ma nel far crescere un nuovo strato di materiale direttamente su una superficie attraverso una trasformazione chimica controllata. Ciò consente la creazione di film altamente uniformi, puri e complessi che si conformano perfettamente al substrato sottostante.

Il Principio Fondamentale: Costruire dal Basso

La base di qualsiasi tecnica di deposizione chimica è un cambiamento chimico. Un materiale precursore, che contiene gli atomi per il film finale, viene introdotto in una camera contenente il substrato.

La Reazione sulla Superficie

Viene fornita energia al sistema—spesso sotto forma di calore, plasma o luce—che provoca la reazione o la decomposizione del precursore. Questa reazione avviene specificamente sulla superficie solida, lasciando uno strato solido che si accumula atomo per atomo o molecola per molecola.

Conforme, Non Direzionale

Un vantaggio chiave di questo metodo è che i film sono altamente conformi. A differenza dei processi che spruzzano materiale in linea retta, il precursore fluido circonda completamente il substrato. Ciò significa che il film risultante riveste perfettamente tutte le superfici, comprese forme 3D complesse, trincee e angoli, con uno spessore uniforme.

Principali Categorie di Deposizione Chimica

La deposizione chimica non è una singola tecnica, ma una vasta categoria definita dallo stato del materiale precursore—gas o liquido.

Deposizione in Fase Gassosa: Deposizione Chimica da Vapore (CVD)

Nella Deposizione Chimica da Vapore (CVD), i precursori sono gas volatili. Questi gas vengono introdotti in una camera di reazione dove si decompongono su un substrato riscaldato, formando il film solido desiderato.

La CVD ha molte potenti varianti, ciascuna ottimizzata per materiali e applicazioni diversi:

- CVD Atmosferica e a Bassa Pressione (APCVD/LPCVD): Differiscono in base alla pressione operativa della camera, che influisce sulla qualità del film e sulla velocità di deposizione.

- CVD Potenziata al Plasma (PECVD): Utilizza il plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse.

- CVD Metal-Organica (MOCVD): Impiega precursori metallo-organici, critici per la produzione di semiconduttori e LED avanzati.

Deposizione in Fase Liquida: CSD e Placcatura

Questi metodi utilizzano una soluzione liquida contenente i precursori disciolti. Sono spesso più semplici e possono operare a temperature più basse rispetto alla CVD.

- Deposizione Chimica da Soluzione (CSD): Questa categoria include tecniche come il processo sol-gel, la deposizione chimica in bagno e la pirolisi a spruzzo. Una soluzione liquida viene applicata al substrato, seguita da un trattamento termico per formare il film finale.

- Placcatura: Questo processo prevede l'immersione del substrato in un bagno chimico. Nella elettroplaccatura, una corrente elettrica guida la deposizione di un rivestimento metallico. Nella placcatura senza corrente, una reazione chimica autocatalitica deposita il film senza elettricità esterna.

Applicazioni Chiave in Diversi Settori

La precisione della deposizione chimica la rende essenziale per la creazione di materiali con specifiche proprietà elettroniche, ottiche o meccaniche.

Elettronica e Semiconduttori

La CVD è una pietra miliare dell'industria dei semiconduttori. Viene utilizzata per depositare film ultrasottili e ultra-puri di silicio, dielettrici e materiali conduttivi che costituiscono la base di microchip e circuiti integrati.

Rivestimenti Protettivi e Funzionali

Rivestimenti duri e resistenti alla corrosione vengono spesso applicati a utensili da taglio, cuscinetti e altre parti meccaniche utilizzando la CVD. Questi sottili film ceramici, come il nitruro di titanio, prolungano drasticamente la durata e le prestazioni del componente sottostante.

Energia e Nanotecnologie

La tecnica è fondamentale per la produzione di celle solari a film sottile mediante la deposizione di materiali fotovoltaici. È anche un metodo primario per la crescita di nanomateriali avanzati, inclusi nanotubi di carbonio e nanofili di GaN, per l'elettronica e i compositi di prossima generazione.

Comprendere i Compromessi

Sebbene potenti, le tecniche di deposizione chimica richiedono un'attenta considerazione della loro complessità e costo.

Complessità e Controllo del Processo

Per ottenere un film di alta qualità e uniforme è necessario un controllo preciso della temperatura, della pressione, delle portate di gas e della chimica del precursore. I processi CVD, in particolare, richiedono spesso un alto livello di abilità dell'operatore e attrezzature sofisticate e costose come i sistemi a vuoto.

Limitazioni di Materiale e Temperatura

La scelta della tecnica è spesso dettata dalla tolleranza al calore del substrato. La CVD ad alta temperatura può danneggiare i substrati sensibili, rendendo i metodi a bassa temperatura come PECVD o deposizione in fase liquida le uniche opzioni praticabili.

Costo vs. Prestazioni

Generalmente, i metodi in fase gassosa come la CVD producono film di maggiore purezza e uniformità, ma comportano costi di attrezzatura e operativi più elevati. I metodi in fase liquida come la CSD o la placcatura possono essere più convenienti per rivestimenti di grandi superfici o applicazioni meno esigenti, ma possono offrire un controllo minore sulla purezza e sulla struttura del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione chimica corretto dipende interamente dai requisiti del materiale, dalle limitazioni del substrato e dalla scala di produzione.

- Se il tuo obiettivo principale sono film conformi di alta purezza per semiconduttori o ottica: Una variante della Deposizione Chimica da Vapore (CVD) è quasi sempre la scelta corretta.

- Se il tuo obiettivo principale sono rivestimenti di grandi superfici economici o la sintesi di nanomateriali a temperature più basse: Un metodo di Deposizione Chimica da Soluzione (CSD) come la pirolisi a spruzzo o il bagno chimico è probabilmente più adatto.

- Se il tuo obiettivo principale è applicare un rivestimento metallico funzionale a un pezzo: L'elettroplaccatura o la placcatura senza corrente forniscono una soluzione diretta e ben consolidata.

Comprendendo queste tecniche non solo come processi ma come strumenti per l'ingegneria dei materiali, puoi costruire con precisione i materiali richiesti per quasi ogni applicazione avanzata.

Tabella Riassuntiva:

| Tecnica | Stato del Precursore | Caratteristica Chiave | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Gas | Film di alta purezza, conformi | Semiconduttori, rivestimenti ottici |

| Deposizione Chimica da Soluzione (CSD) | Liquido | Economica, basse temperature | Rivestimenti di grandi superfici, nanomateriali |

| Placcatura (Elettro/Senza Corrente) | Liquido (Soluzione) | Rivestimenti metallici, superfici funzionali | Parti automobilistiche, elettronica |

Pronto a integrare la tecnologia di film sottili di precisione nel flusso di lavoro del tuo laboratorio? La giusta tecnica di deposizione chimica è fondamentale per ottenere le proprietà dei materiali che la tua ricerca o il tuo prodotto richiedono. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi come CVD, CSD e placcatura. La nostra esperienza ti garantisce gli strumenti affidabili per creare rivestimenti e materiali ad alte prestazioni. Discutiamo la tua applicazione specifica – contatta i nostri esperti oggi stesso per trovare la tua soluzione ideale.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Cos'è il metodo di sputtering a fascio ionico? Ottieni una precisione senza pari nella deposizione di film sottili

- Come si produce il grafene tramite CVD? Sbloccare la produzione su scala industriale di grafene di alta qualità

- Qual è la funzione principale di un reattore MOCVD orizzontale? Ottenere una crescita cristallina singola di InGaN di precisione

- Quali sono i vantaggi dell'utilizzo di un reattore a letto fluidizzato tubolare riscaldato esternamente? Ottenere nichel CVD ad alta purezza

- In che modo un sistema di riscaldamento multizona contribuisce al LP-CVD? Padroneggiare l'uniformità della temperatura per la qualità del film

- Qual è la differenza tra PECVD e HDPCVD? Scegli il processo CVD giusto per la tua applicazione

- Qual è la teoria della deposizione fisica da vapore? Una guida ai processi di rivestimento a film sottile

- Come vengono realizzati i rivestimenti ottici? Una guida alla deposizione di film sottili di precisione