Per produrre grafene in grandi quantità al costo più basso possibile, il metodo più comune è l'esfoliazione in fase liquida (LPE) della grafite. Questo approccio sacrifica la qualità incontaminata a strato singolo riscontrata nei metodi più costosi, ma eccelle nella creazione di grandi quantità di scaglie di grafene adatte per applicazioni come compositi, inchiostri e rivestimenti. Il metodo "più economico", tuttavia, dipende interamente dalla qualità richiesta e dal volume di produzione.

Il problema fondamentale non è trovare un unico metodo "più economico", ma comprendere il compromesso fondamentale tra costo di produzione, qualità del materiale e scalabilità. L'approccio più conveniente è quello che produce grafene con la qualità minima accettabile per la tua specifica applicazione alla scala richiesta.

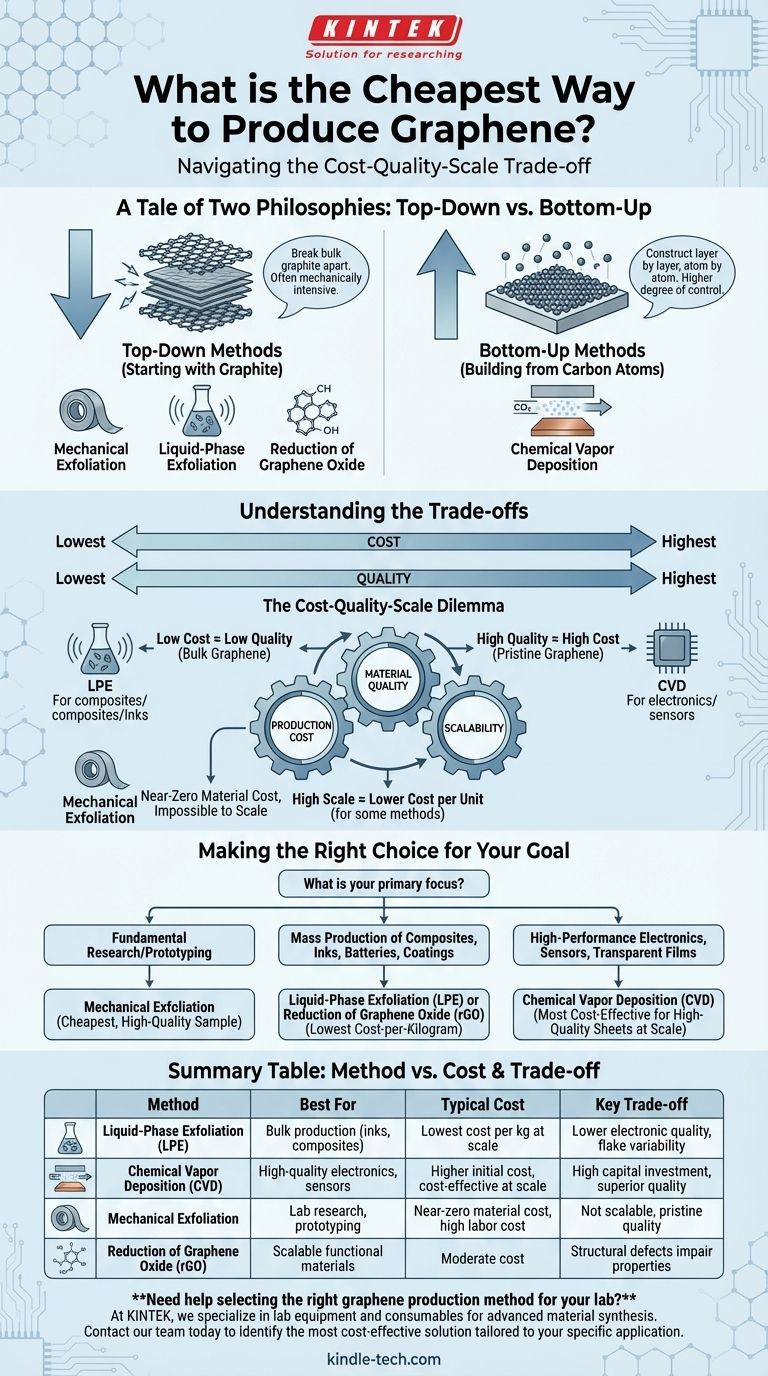

Un racconto di due filosofie: Top-Down vs. Bottom-Up

La produzione di grafene segue generalmente due strategie distinte. Comprendere questa divisione è il primo passo per scegliere il metodo giusto per il tuo budget e le tue esigenze tecniche.

Metodi Top-Down: Partire dalla Grafite

I metodi top-down iniziano con la grafite, un materiale sfuso costituito da strati di grafene impilati, e la scompongono. Questi sono spesso processi ad alta intensità meccanica.

Esfoliazione Meccanica Questo è il metodo originale del "nastro adesivo", in cui il nastro viene utilizzato per staccare strati da un pezzo di grafite. Sebbene possa produrre scaglie singole di grafene estremamente pure e di alta qualità, è un processo manuale a bassa resa. È eccezionalmente economico per la ricerca su scala di laboratorio e per studi fondamentali, ma è impossibile da scalare per la produzione industriale.

Esfoliazione in Fase Liquida (LPE) L'LPE prevede l'immersione della grafite in un liquido e l'utilizzo di processi ad alta energia come la sonicazione per scomporla e disperdere le scaglie di grafene. Questo metodo è eccellente per la produzione di massa ed è un candidato principale per il costo più basso al grammo su scala. Tuttavia, il materiale risultante è costituito da scaglie con spessori e difetti variabili, che portano a una qualità elettrica inferiore rispetto ad altri metodi.

Riduzione dell'Ossido di Grafene (GO) Un altro approccio top-down comune prevede l'ossidazione chimica della grafite per formare ossido di grafene, che si separa facilmente in strati singoli in acqua. Questo GO viene quindi "ridotto" per rimuovere i gruppi ossigeno. Sebbene sia scalabile e relativamente economico, l'ossido di grafene ridotto (rGO) risultante contiene difetti strutturali che ne compromettono le proprietà.

Metodi Bottom-Up: Costruire dagli Atomi di Carbonio

I metodi bottom-up costruiscono il grafene strato per strato, atomo per atomo, su un substrato. Ciò fornisce un grado molto più elevato di controllo sulla qualità del prodotto finale.

Deposizione Chimica da Vapore (CVD) La CVD è ampiamente considerata il metodo più promettente per il grafene di alta qualità e di grande area. In questo processo, un gas contenente carbonio viene riscaldato in un forno, facendo sì che gli atomi di carbonio si depositino su un substrato metallico (spesso rame) come uno strato continuo a strato atomico singolo. Sebbene il costo iniziale dell'attrezzatura sia superiore a quello dell'LPE, la CVD è la tecnica principale per produrre il grafene ad alta purezza richiesto per l'elettronica avanzata.

Comprendere i compromessi: Costo vs. Qualità vs. Scala

La scelta di un metodo di produzione richiede una chiara comprensione dei compromessi intrinseci. L'opzione più economica è raramente la migliore, e la migliore è raramente la più economica.

Lo spettro Costo-Qualità

Esiste una relazione diretta tra il costo di produzione e la qualità del materiale. I metodi a basso costo come l'esfoliazione in fase liquida producono quello che è meglio descritto come "grafene sfuso": una raccolta di scaglie multistrato con difetti. Questo è perfettamente adatto per migliorare la resistenza meccanica dei polimeri o per creare inchiostri conduttivi.

Al contrario, i fogli monostrato di alta qualità ottenuti tramite CVD sono essenziali per le applicazioni che si basano sulle eccezionali proprietà elettroniche del grafene, come transistor ad alta frequenza o sensori trasparenti. Il costo è giustificato dalle prestazioni.

Il dilemma Costo-Scala

Il costo di un metodo è anche legato al volume di produzione. L'esfoliazione meccanica ha un costo materiale prossimo allo zero ma un costo infinitamente alto su scala industriale a causa della manodopera e della produttività inesistente.

La CVD presenta un investimento di capitale iniziale significativo per i reattori e i sistemi a vuoto, ma il costo per metro quadrato di grafene può diventare molto competitivo nella produzione su larga scala, specialmente per applicazioni elettroniche di alto valore.

Il problema del "Grafene" stesso

Il termine "grafene" viene spesso utilizzato per descrivere materiali diversi. La polvere di scaglie di grafene proveniente dall'LPE ha proprietà e costi diversi rispetto al film grande e trasparente di grafene monostrato coltivato tramite CVD. Chiarire quale tipo di grafene è necessario è il passo più critico per determinare il costo reale.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione dovrebbero dettare la scelta del metodo di produzione. Non esiste un'opzione universalmente superiore, solo lo strumento giusto per il lavoro.

- Se la tua attenzione principale è la ricerca fondamentale o la prototipazione di un singolo dispositivo di piccole dimensioni: L'esfoliazione meccanica è il modo più economico e diretto per ottenere un campione di alta qualità.

- Se la tua attenzione principale è la produzione di massa di compositi, inchiostri, batterie o rivestimenti: L'esfoliazione in fase liquida o la riduzione dell'ossido di grafene offrono il costo per chilogrammo più basso per i materiali di grafene sfuso.

- Se la tua attenzione principale è l'elettronica ad alte prestazioni, i sensori o i film conduttivi trasparenti: La deposizione chimica da vapore (CVD) è il metodo più conveniente per produrre i fogli monostrato grandi e di alta qualità richiesti su scala.

In definitiva, allineare il metodo di produzione con l'obiettivo finale è l'unico modo per ottenere un risultato veramente conveniente.

Tabella Riassuntiva:

| Metodo | Ideale per | Costo Tipico | Compromesso Chiave |

|---|---|---|---|

| Esfoliazione in Fase Liquida (LPE) | Produzione di massa (inchiostri, compositi) | Costo per kg più basso su scala | Qualità elettronica inferiore, variabilità delle scaglie |

| Deposizione Chimica da Vapore (CVD) | Elettronica di alta qualità, sensori | Costo iniziale più elevato, conveniente su scala | Elevato investimento di capitale, qualità superiore |

| Esfoliazione Meccanica | Ricerca di laboratorio, prototipazione | Costo materiale quasi nullo, costo manodopera elevato | Non scalabile, qualità incontaminata |

| Riduzione dell'Ossido di Grafene (rGO) | Materiali funzionali scalabili | Costo moderato | Difetti strutturali compromettono le proprietà |

Hai bisogno di aiuto per selezionare il metodo di produzione del grafene giusto per il tuo laboratorio? La scelta tra costo, qualità e scala è fondamentale. In KINTEK, siamo specializzati in attrezzature e materiali di consumo per la sintesi di materiali avanzati, inclusa la produzione di grafene. I nostri esperti possono aiutarti a identificare la soluzione più conveniente su misura per la tua specifica applicazione, sia che tu stia sviluppando compositi, elettronica o rivestimenti. Contatta oggi il nostro team per discutere il tuo progetto e scoprire come KINTEK può supportare la tua innovazione con gli strumenti e le competenze giuste.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- In che modo i nanotubi influenzano l'ambiente? Bilanciare la bassa impronta di carbonio con i rischi ecologici

- Quali sono gli svantaggi dei nanotubi? I 4 Maggiori Ostacoli che Limitano il Loro Uso nel Mondo Reale

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori