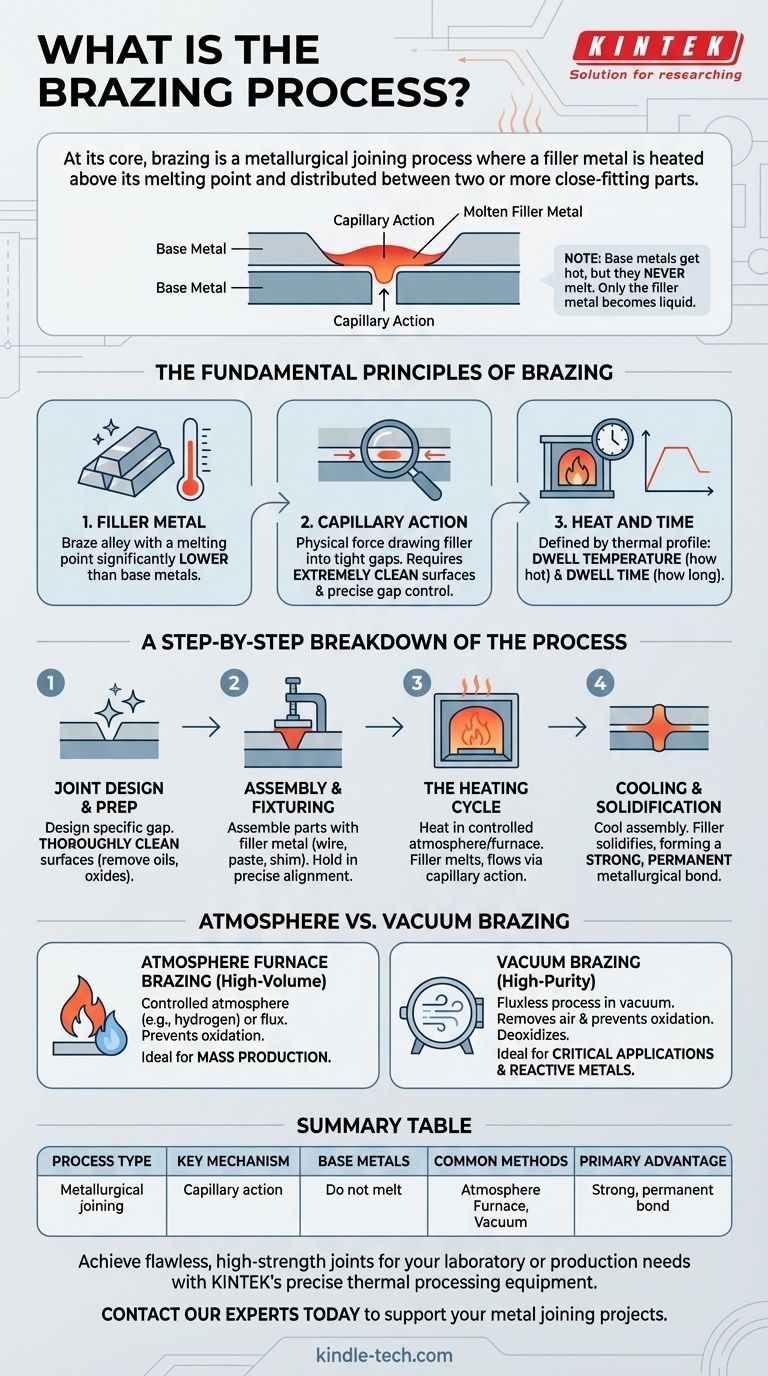

In sostanza, la brasatura è un processo di giunzione metallurgica in cui un metallo d'apporto viene riscaldato al di sopra del suo punto di fusione e distribuito tra due o più parti combacianti. Il metallo d'apporto, che ha un punto di fusione inferiore rispetto ai metalli di base da unire, viene aspirato nello spazio tramite azione capillare. Quando l'assieme si raffredda, il materiale d'apporto si solidifica formando un legame metallurgico forte e permanente senza fondere i materiali di base.

La brasatura non è semplicemente "incollare con il metallo". È un processo termico preciso che si basa sulla creazione di superfici chimicamente pulite e sul controllo della temperatura per consentire a una lega d'apporto fusa di bagnare e fluire in una giunzione, creando un legame che è spesso forte quanto i metalli base stessi.

I principi fondamentali della brasatura

Per padroneggiare la brasatura, è necessario comprendere i tre elementi fondamentali che la fanno funzionare: il metallo d'apporto, l'azione capillare e l'ambiente di riscaldamento controllato. Questi principi sono universali, sia che si stiano unendo semplici tubi di rame o complessi componenti aerospaziali.

Il ruolo del metallo d'apporto

Il metallo d'apporto, o lega di brasatura, è il cuore della giunzione. La sua composizione è scelta in modo tale che il suo punto di fusione sia significativamente inferiore a quello dei metalli di base da unire.

Questa distinzione è fondamentale: i metalli di base si scaldano, ma non si fondono mai. Solo il metallo d'apporto diventa liquido.

L'importanza dell'azione capillare

L'azione capillare è la forza fisica che attira il metallo d'apporto liquido nello spazio ristretto tra le parti. Affinché ciò funzioni, due condizioni sono essenziali.

In primo luogo, le parti devono essere estremamente pulite e prive di ossidi. In secondo luogo, lo spazio tra le parti deve essere controllato con precisione, né troppo largo né troppo stretto.

I parametri critici: calore e tempo

Ogni operazione di brasatura è definita dal suo profilo termico. I parametri chiave sono la temperatura di permanenza (quanto diventa caldo) e il tempo di permanenza (per quanto tempo rimane caldo).

L'obiettivo è riscaldare l'intero assieme in modo uniforme a una temperatura superiore al punto di fusione del materiale d'apporto ma inferiore ai punti di fusione dei metalli di base, mantenendolo caldo appena il tempo necessario affinché il materiale d'apporto fluisca completamente attraverso la giunzione.

Una ripartizione passo passo del processo

Sebbene le tecniche specifiche varino, la sequenza fondamentale della brasatura in forno fornisce un modello chiaro per comprendere il processo dall'inizio alla fine.

Fase 1: Progettazione e preparazione della giunzione

Il successo inizia prima che le parti vengano riscaldate. La giunzione deve essere progettata con un gioco specifico per favorire l'azione capillare.

Fondamentalmente, le superfici dei metalli di base devono essere pulite accuratamente per rimuovere oli, sporco e strati di ossido che impedirebbero al metallo d'apporto di bagnare la superficie.

Fase 2: Assemblaggio e fissaggio

Le parti pulite vengono assemblate, spesso con il metallo d'apporto preposizionato dentro o vicino alla giunzione sotto forma di filo, pasta o lamina.

L'assieme viene mantenuto in un allineamento preciso utilizzando morsetti o dispositivi di fissaggio per garantire che non si muova durante il ciclo di riscaldamento e raffreddamento.

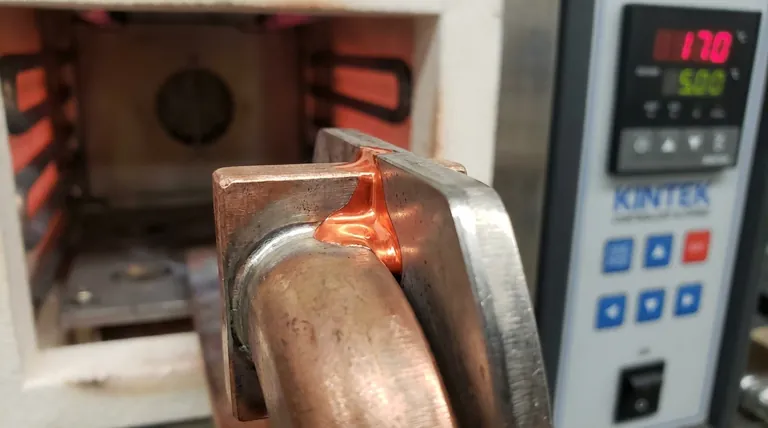

Fase 3: Il ciclo di riscaldamento

L'intero assieme viene riscaldato in un'atmosfera controllata, più comunemente in un forno. Man mano che la temperatura aumenta, gli ossidi residui vengono spesso scomposti dall'espansione termica o rimossi dal fondente o dall'ambiente del forno stesso.

Una volta che l'assieme raggiunge la temperatura target, il metallo d'apporto si scioglie e viene trascinato attraverso l'intera giunzione dall'azione capillare.

Fase 4: Raffreddamento e solidificazione

Dopo che il materiale d'apporto ha penetrato completamente la giunzione, l'assieme viene raffreddato in modo controllato. Man mano che si raffredda, il metallo d'apporto si solidifica, creando un legame metallurgico solido e continuo tra le parti. L'assieme finito viene quindi pulito, se necessario.

Comprendere i compromessi: atmosfera contro vuoto

L'ambiente in cui avviene la brasatura ha un impatto enorme sulla qualità finale della giunzione. I due metodi industriali più comuni sono la brasatura in forno a atmosfera e la brasatura sottovuoto.

Brasatura in forno: il cavallo di battaglia per grandi volumi

Nella brasatura in forno standard, la camera di riscaldamento viene riempita con un'atmosfera controllata (come l'idrogeno) o viene utilizzato un fondente. Ciò impedisce ai metalli di base di ossidarsi ad alte temperature.

Questo metodo è eccezionalmente efficiente per creare migliaia di giunzioni contemporaneamente, rendendolo ideale per la produzione di massa. Tuttavia, l'uso del fondente può richiedere una fase di pulizia post-brasatura per rimuovere i residui corrosivi.

Brasatura sottovuoto: lo specialista dell'alta purezza

La brasatura sottovuoto è un processo senza fondente eseguito in una camera a bassa pressione (un vuoto). Invece di fare affidamento su un gas o un fondente chimico, il vuoto stesso rimuove l'aria e previene l'ossidazione.

Questo ambiente ad alta purezza può persino estrarre contaminanti e ossidi dal metallo, un processo noto come "deossidazione". Il risultato è una giunzione eccezionalmente forte e pulita, che lo rende il metodo preferito per applicazioni critiche e metalli reattivi.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di brasatura corretto dipende interamente dagli obiettivi del progetto in termini di volume, materiale e qualità finale.

- Se la tua attenzione principale è la produzione ad alto volume di metalli non reattivi: la brasatura in forno standard offre un'efficienza senza pari per creare giunzioni forti e affidabili su larga scala.

- Se la tua attenzione principale è l'unione di metalli reattivi o il raggiungimento della massima purezza della giunzione: la brasatura sottovuoto è la scelta superiore poiché elimina la necessità di fondente e previene l'ossidazione al livello più fondamentale.

- Se la tua attenzione principale è una giunzione di successo indipendentemente dal metodo: una pulizia meticolosa della superficie e un controllo preciso del gioco della giunzione sono i fattori più critici per il successo.

Comprendendo questi principi fondamentali, puoi sfruttare la brasatura per creare giunzioni robuste e affidabili anche per le applicazioni più impegnative.

Tabella riassuntiva:

| Aspetto della brasatura | Dettaglio chiave |

|---|---|

| Tipo di processo | Giunzione metallurgica |

| Meccanismo chiave | Azione capillare |

| Metalli di base | Non si fondono |

| Metodi comuni | Forno a atmosfera, Vuoto |

| Vantaggio principale | Legame forte e permanente |

Ottieni giunzioni impeccabili e ad alta resistenza per le tue esigenze di laboratorio o di produzione. KINTEK è specializzata nelle apparecchiature di processo termico di precisione essenziali per operazioni di brasatura di successo. Sia che tu abbia bisogno dell'efficienza ad alto volume dei forni a atmosfera o dei risultati ad alta purezza dei sistemi di brasatura sottovuoto, la nostra esperienza nelle apparecchiature da laboratorio ti assicura di avere lo strumento giusto per i tuoi materiali e le tue esigenze di qualità specifiche. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi progetti di giunzione metallica.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi