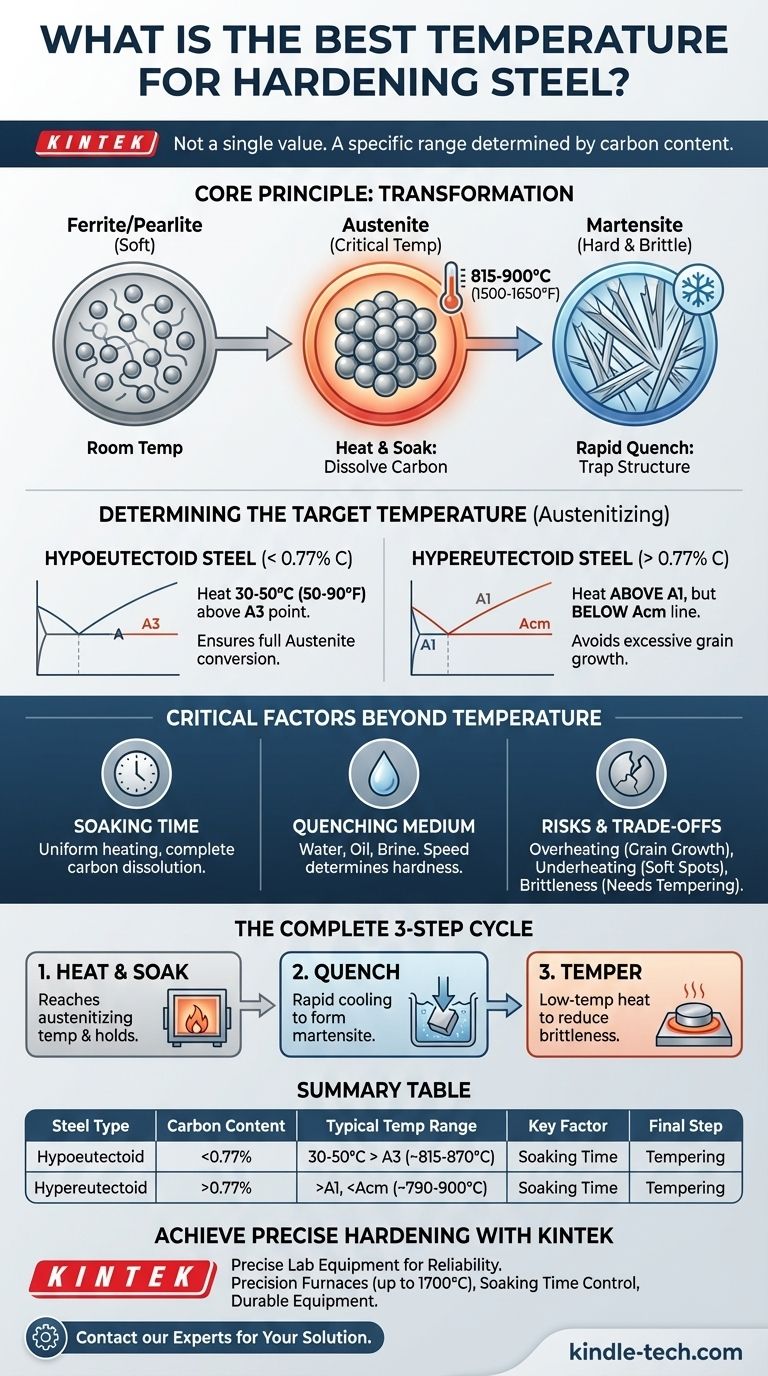

La temperatura migliore per la tempra dell'acciaio non è un valore singolo; è un intervallo di temperatura specifico determinato interamente dalla composizione chimica dell'acciaio, principalmente dal suo contenuto di carbonio. Per la maggior parte degli acciai al carbonio comuni, la temperatura target—nota come temperatura di austenitizzazione—è tipicamente di 30-50°C (50-90°F) al di sopra della sua temperatura critica superiore, collocandosi nell'intervallo 815-900°C (1500-1650°F). Il riscaldamento a questo punto preciso è il primo passo essenziale per trasformare l'acciaio dolce in uno stato temprato.

Il principio fondamentale della tempra non riguarda il raggiungimento di una temperatura generica "calda". Si tratta di riscaldare una specifica lega di acciaio al di sopra del suo punto di trasformazione unico per creare una nuova struttura interna chiamata austenite, quindi raffreddare rapidamente (temprare) per intrappolare tale struttura in una fase intensamente dura ma fragile nota come martensite.

Il "Perché" dietro la Tempra: Comprendere la Trasformazione dell'Acciaio

Per controllare il processo di tempra, devi prima capire cosa sta succedendo all'interno dell'acciaio. L'acciaio non è un materiale statico; la sua struttura cristallina interna cambia drasticamente con la temperatura.

Dalla Ferrite all'Austenite

A temperatura ambiente, l'acciaio esiste in uno stato relativamente morbido e duttile con una struttura cristallina nota come ferrite o una miscela di ferrite e carburo di ferro chiamata perlite. Questa struttura può contenere solo una quantità molto piccola di carbonio in soluzione.

Quando si riscalda l'acciaio, si fornisce l'energia necessaria affinché i suoi atomi si riorganizzino.

La Temperatura Critica di Trasformazione

Man mano che l'acciaio si riscalda, raggiunge una temperatura critica in cui la sua struttura cristallina cambia fondamentalmente. Si trasforma da ferrite in una nuova fase chiamata austenite.

Questa trasformazione è il segreto della tempra. La struttura cristallina austenitica è in grado di sciogliere una quantità significativa di carbonio, proprio come l'acqua calda può sciogliere più zucchero di quella fredda. Questa temperatura critica è indicata come A3 per gli acciai a basso tenore di carbonio e Acm per gli acciai ad alto tenore di carbonio.

Il Ruolo del Contenuto di Carbonio

La temperatura esatta alla quale si verifica questa trasformazione è dettata quasi interamente dalla quantità di carbonio presente nell'acciaio.

Questo è il motivo per cui non esiste una singola temperatura "migliore". Un acciaio a basso tenore di carbonio come il 1018 avrà una temperatura critica diversa da un acciaio ad alto tenore di carbonio come il 1095. Questa relazione è mappata su un grafico tecnico chiamato Diagramma di Fase Ferro-Carbonio.

Determinare la Corretta Temperatura di Tempra

L'obiettivo è riscaldare l'acciaio quel tanto che basta per convertire completamente la sua struttura in austenite, consentendo a tutto il carbonio di entrare in soluzione.

Per Acciai con Meno dello 0,77% di Carbonio (Ipoeutettoidi)

Per questi acciai comuni, è necessario riscaldare il materiale completamente al di sopra della temperatura critica A3.

Una regola pratica affidabile è identificare il punto A3 dell'acciaio e quindi aggiungere 30-50°C (50-90°F). Ciò garantisce una struttura austenitica completa e uniforme, pronta per la tempra.

Per Acciai con Più dello 0,77% di Carbonio (Ipoeutettoidi)

Per gli acciai per utensili ad alto tenore di carbonio, l'approccio è diverso. Si riscalda l'acciaio al di sopra della temperatura critica inferiore (A1) ma spesso al di sotto della linea Acm superiore.

Riscaldare troppo questi acciai può causare una crescita eccessiva del grano e l'incapacità di convertire tutta l'austenite durante la tempra, portando a un prodotto finale fragile e meno efficace.

Fattori Critici Oltre la Temperatura

Raggiungere la giusta temperatura è solo il primo passo. Per ottenere una tempra efficace, anche altri due fattori sono altrettanto importanti.

L'Importanza del Tempo di Mantenimento (Soaking)

L'acciaio deve essere mantenuto alla temperatura di austenitizzazione per un periodo specifico, noto come mantenimento (soaking).

Il mantenimento assicura che la temperatura sia uniforme in tutta la parte, dalla superficie al nucleo, e dia al carbonio abbastanza tempo per dissolversi completamente nell'austenite. Le parti più spesse richiedono tempi di mantenimento significativamente più lunghi.

La Tempra: Intrappolare la Durezza

Una volta che l'acciaio è stato mantenuto correttamente, deve essere raffreddato rapidamente in un processo chiamato tempra (quenching).

Questo raffreddamento rapido non dà alla struttura austenitica il tempo di tornare al suo stato morbido a temperatura ambiente. Invece, intrappola gli atomi di carbonio disciolti, forzando la creazione della struttura dura e aghiforme chiamata martensite. La velocità della tempra è fondamentale.

Il Mezzo di Tempra

Il liquido utilizzato per la tempra—come acqua, salamoia, olio o persino aria per alcuni acciai legati—viene scelto in base alla temprabilità dell'acciaio. Utilizzare un mezzo di tempra sbagliato può raffreddare la parte troppo lentamente (impedendo la tempra) o troppo velocemente (causandone la rottura o la deformazione).

Comprendere i Compromessi e i Rischi

La precisione è essenziale nel trattamento termico poiché piccole deviazioni possono portare a un fallimento completo.

Il Rischio di Surriscaldamento

Riscaldare l'acciaio ben al di sopra della sua temperatura di austenitizzazione richiesta è un errore comune e irreversibile. Causa la crescita eccessiva dei grani interni dell'acciaio, rendendo il prodotto finale permanentemente grossolano e fragile, anche dopo la tempra e il rinvenimento.

Il Problema del Sottoriscaldamento

Non raggiungere la piena temperatura di austenitizzazione significa che la conversione in austenite sarà incompleta. Il risultato è una parte con punti morbidi e incapacità di raggiungere la durezza e la resistenza all'usura desiderate.

La Fragilità della Martensite

È fondamentale capire che una parte completamente temprata, così come viene estratta dalla tempra, è quasi sempre troppo fragile per un uso pratico. Ha la massima durezza ma zero tenacità. Ecco perché la tempra non è mai il passo finale del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Una tempra di successo richiede di vedere il processo come un ciclo completo, non solo come un singolo obiettivo di temperatura. Il passo finale, non negoziabile, è il rinvenimento (tempering)—un trattamento termico a bassa temperatura eseguito immediatamente dopo la tempra per ridurre la fragilità e conferire tenacità.

- Se il tuo obiettivo principale è lavorare con un acciaio noto (es. 1084, 5160, O1): Il tuo primo passo dovrebbe essere consultare la scheda tecnica del produttore o del fornitore. Fornirà l'intervallo di temperatura di austenitizzazione raccomandato preciso per quella specifica lega.

- Se il tuo obiettivo principale è lavorare con acciaio al carbonio sconosciuto: Un magnete può fornire una guida approssimativa. L'acciaio perde il suo magnetismo quando si avvicina alla sua temperatura critica. Riscalda l'acciaio finché un magnete non si attacca più, quindi riscaldalo leggermente di più (un rosso ciliegia spento fino all'arancione) per assicurarti di essere completamente nell'intervallo austenitico.

- Se il tuo obiettivo principale è ottenere un risultato affidabile: Ricorda sempre il processo completo in tre fasi per creare una parte resistente e utilizzabile: 1. Riscalda alla corretta temperatura di austenitizzazione e mantieni, 2. Tempera nel mezzo appropriato per formare la martensite, e 3. Rinvenimento immediatamente per ottenere il giusto equilibrio finale di durezza e tenacità.

Padroneggiare la tempra dell'acciaio non risiede nel trovare un singolo numero, ma nel comprendere e controllare la completa trasformazione termica per il tuo materiale e obiettivo specifici.

Tabella Riassuntiva:

| Tipo di Acciaio | Contenuto di Carbonio | Intervallo di Temperatura di Austenitizzazione Tipico |

|---|---|---|

| Acciai Ipoeutettoidi | < 0,77% | 30-50°C (50-90°F) sopra il punto A3 (~815-870°C) |

| Acciai Ipoeutettoidi | > 0,77% | Sopra il punto A1 ma sotto la linea Acm (~790-900°C) |

| Fattore Chiave | Tempo di Mantenimento | Garantisce temperatura uniforme e dissoluzione del carbonio |

| Passo Finale | Rinvenimento | Riduce la fragilità dopo la tempra |

Ottieni Risultati di Tempra Precisi con KINTEK

Padroneggiare la temperatura esatta per la tempra dell'acciaio è fondamentale per ottenere la durezza, la resistenza all'usura e la tenacità desiderate nei tuoi componenti. Un trattamento termico incostante può portare a punti morbidi, deformazioni o fragilità catastrofica.

KINTEK è specializzata nelle attrezzature da laboratorio precise di cui hai bisogno per controllare ogni fase del processo di trattamento termico. Dai forni a muffola ad alta temperatura per un'austenitizzazione accurata ai forni a atmosfera controllata per il rinvenimento, le nostre soluzioni sono progettate per affidabilità e ripetibilità.

Aiutiamo i nostri clienti di laboratorio e produzione fornendo:

- Forni di Precisione: Per un controllo esatto della temperatura fino a 1700°C.

- Controllo del Tempo di Mantenimento: Garantisce un trattamento termico uniforme in tutte le parti.

- Attrezzature Durevoli: Costruite per resistere ai rigori dei cicli di tempra ripetuti.

Non lasciare i tuoi risultati al caso. Lascia che l'esperienza di KINTEK nelle attrezzature da laboratorio assicuri il successo del tuo processo di tempra.

Contatta oggi i nostri esperti di processi termici per discutere le tue specifiche esigenze di tempra dell'acciaio e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come si controlla la temperatura di un forno a muffola? Una guida al monitoraggio preciso

- Qual è la differenza tra una fornace (furnace) e un forno (oven)? Comprendere i loro scopi di riscaldamento unici

- Cosa misura una fornace a muffola? Sblocca l'analisi precisa dei campioni con il riscaldamento ad alta temperatura

- Quali sono i vantaggi e gli svantaggi del forno a muffola? Ottieni purezza e controllo assoluti nel tuo laboratorio

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali