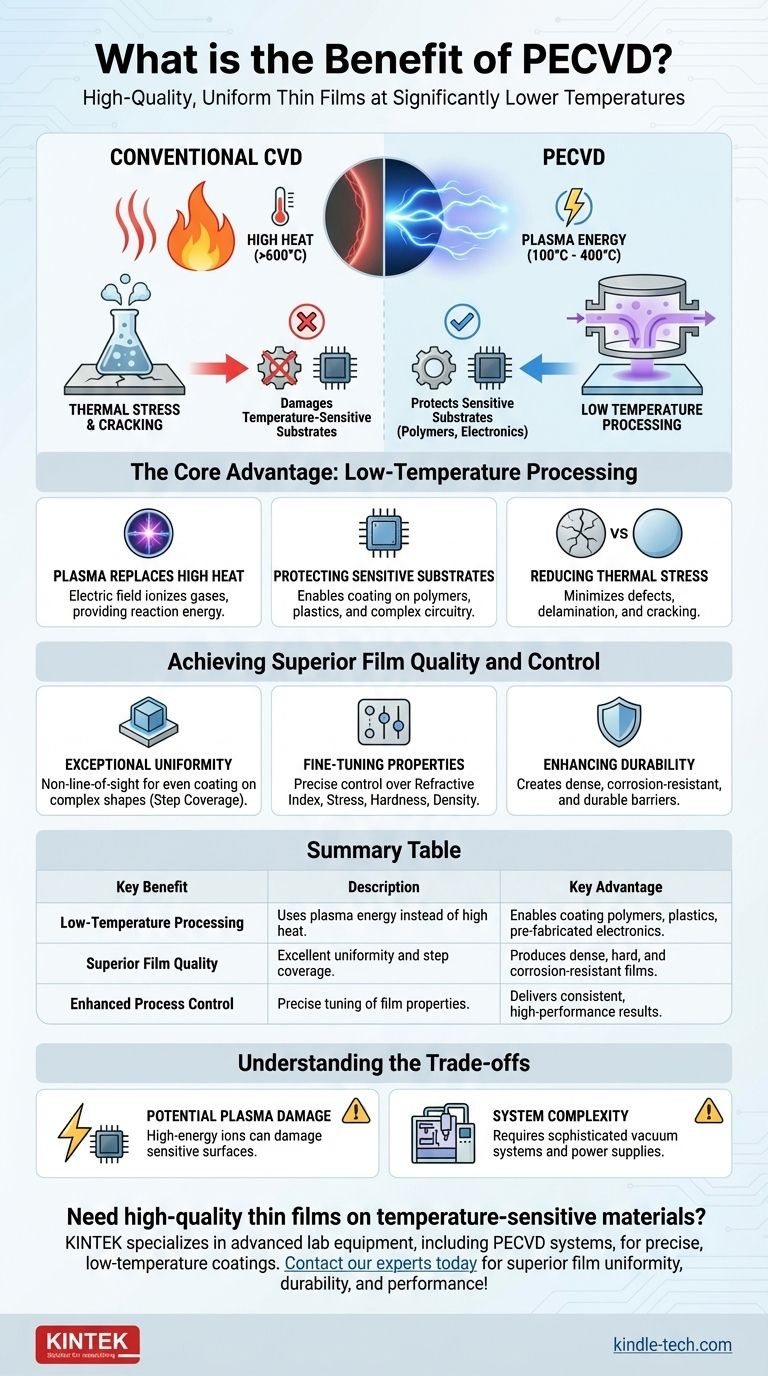

Il vantaggio principale del PECVD è la sua capacità di depositare film sottili di alta qualità e uniformi a temperature significativamente più basse rispetto alla deposizione chimica da vapore (CVD) convenzionale. Ciò si ottiene utilizzando il plasma per fornire l'energia necessaria per le reazioni chimiche, piuttosto che affidarsi esclusivamente al calore elevato. Questa differenza fondamentale rende il PECVD ideale per rivestire materiali che non possono sopportare stress termici.

Il vantaggio principale della deposizione chimica da vapore assistita da plasma (PECVD) è che disaccoppia l'energia di reazione dall'energia termica. Utilizzando un campo elettrico per creare plasma, consente la crescita di film densi e ad alte prestazioni su substrati sensibili alla temperatura senza causare danni.

Il vantaggio principale: lavorazione a bassa temperatura

La distinzione più significativa del PECVD è il suo funzionamento a bassa temperatura. Questa capacità sblocca applicazioni impossibili con il CVD termico tradizionale ad alta temperatura.

Come il plasma sostituisce il calore elevato

Nel CVD convenzionale, i gas precursori devono essere riscaldati a temperature molto elevate (spesso >600°C) per ottenere energia sufficiente a reagire e formare un film sul substrato. Il PECVD utilizza un campo elettrico per ionizzare questi gas, creando un plasma altamente energetico. Questo plasma fornisce l'energia di attivazione per la reazione, consentendo al processo di funzionare a temperature molto più basse, tipicamente tra 100°C e 400°C.

Protezione dei substrati sensibili

Questa temperatura più bassa è fondamentale quando si lavora con materiali che hanno un basso punto di fusione o sono già integrati con altri componenti. Ad esempio, è possibile depositare film su polimeri, plastiche o wafer semiconduttori completamente fabbricati con circuiti complessi senza danneggiare le strutture sottostanti.

Riduzione dello stress termico e delle crepe

Le alte temperature introducono un significativo stress termico quando i materiali si espandono e si contraggono. Questo stress può portare a difetti, delaminazione o crepe nel film depositato. Operando a temperature più basse, il PECVD riduce drasticamente questo rischio, risultando in strati di qualità superiore e più affidabili.

Ottenere qualità e controllo superiori del film

Oltre al suo vantaggio a bassa temperatura, il PECVD offre un alto grado di controllo sul prodotto finale, portando a film superiori e più consistenti.

Uniformità eccezionale e copertura degli scalini

Come altri metodi CVD, il PECVD è un processo non a linea di vista. Ciò significa che i gas precursori possono fluire intorno e rivestire forme complesse e tridimensionali in modo uniforme. Il risultato è un'eccellente copertura degli scalini e uno spessore del film altamente uniforme su tutta la superficie del substrato.

Regolazione fine delle proprietà del materiale

L'uso del plasma consente un controllo preciso sul processo di deposizione. Regolando parametri come il flusso di gas, la pressione e la potenza del plasma, gli operatori possono regolare finemente le proprietà critiche del materiale del film, come il suo indice di rifrazione, lo stress interno, la durezza e la densità.

Miglioramento della durabilità e delle prestazioni

I film risultanti sono densi, aderiscono bene al substrato e forniscono potenti benefici funzionali. I rivestimenti PECVD sono ampiamente utilizzati per creare barriere resistenti alla corrosione e per aumentare la rigidità superficiale e la durabilità di un prodotto.

Comprendere i compromessi

Sebbene potente, il PECVD non è una soluzione universale. L'uso del plasma, che è il suo vantaggio principale, introduce anche considerazioni specifiche che potrebbero non essere presenti nei processi termici più semplici.

Potenziale di danno indotto dal plasma

Gli ioni ad alta energia all'interno del plasma possono talvolta causare danni fisici o elettrici alla superficie del substrato. Questo è un fattore critico da gestire in applicazioni come la produzione di semiconduttori, dove i dispositivi elettronici sottostanti sono estremamente sensibili.

Complessità della chimica del film

La chimica del plasma può essere molto complessa. I film depositati tramite PECVD possono talvolta incorporare elementi dai gas precursori, come l'idrogeno, che potrebbero essere indesiderabili per alcune applicazioni. Ciò richiede un'attenta messa a punto e caratterizzazione del processo.

Complessità del sistema e del processo

I sistemi PECVD sono generalmente più complessi e costosi dei reattori CVD termici standard a causa della necessità di alimentatori RF, reti di adattamento e sofisticati sistemi di vuoto. Ciò può tradursi in un investimento iniziale e requisiti di manutenzione più elevati.

Il PECVD è la scelta giusta per la tua applicazione?

La scelta del metodo di deposizione corretto dipende interamente dal substrato, dalle proprietà del film desiderate e dai vincoli operativi.

- Se il tuo obiettivo principale è la deposizione su materiali termosensibili: il PECVD è la scelta superiore rispetto al CVD termico grazie al suo funzionamento fondamentalmente a bassa temperatura.

- Se il tuo obiettivo principale è ottenere specifiche proprietà ottiche o meccaniche: il PECVD offre un controllo eccezionale sulle caratteristiche del film come l'indice di rifrazione, lo stress e la durezza.

- Se il tuo obiettivo principale è il rivestimento di superfici complesse e non planari: la natura non a linea di vista del PECVD garantisce un'eccellente uniformità e copertura degli scalini.

- Se il tuo obiettivo principale è la purezza assoluta del film con contaminazione minima: devi considerare attentamente e mitigare il potenziale di danno ionico e incorporazione di idrogeno inerente al processo al plasma.

In definitiva, il PECVD consente a ingegneri e scienziati di creare film sottili ad alte prestazioni in situazioni in cui il calore sarebbe una barriera distruttiva.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione | Vantaggio principale |

|---|---|---|

| Lavorazione a bassa temperatura | Utilizza l'energia del plasma invece del calore elevato per la deposizione. | Consente il rivestimento di polimeri, plastiche ed elettronica prefabbricata. |

| Qualità del film superiore | Eccellente uniformità e copertura degli scalini su forme complesse. | Produce film densi, duri e resistenti alla corrosione. |

| Controllo del processo migliorato | Regolazione precisa delle proprietà del film come lo stress e l'indice di rifrazione. | Fornisce risultati costanti e ad alte prestazioni. |

Hai bisogno di depositare film sottili di alta qualità su materiali termosensibili? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi i sistemi PECVD, per aiutarti a ottenere rivestimenti precisi a bassa temperatura per le tue applicazioni più esigenti. La nostra esperienza ti garantisce la soluzione giusta per un'uniformità, durabilità e prestazioni superiori del film. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato