Nel mondo della metallurgia, il processo batch per il trattamento termico è un metodo in cui una quantità specifica di pezzi — nota come "batch" o "carico" — viene lavorata insieme come una singola unità. L'intero gruppo di componenti si muove attraverso il ciclo completo a tre fasi di riscaldamento, mantenimento a temperatura (soaking) e raffreddamento simultaneamente all'interno di un forno chiuso.

La caratteristica distintiva del trattamento termico batch non è la temperatura o il tempo specifici, ma la metodologia: elaborare un gruppo discreto di componenti come un'unica unità dall'inizio alla fine. Questo approccio offre un'eccellente flessibilità per pezzi vari, ma contrasta con il flusso continuo e ad alto volume di altri metodi.

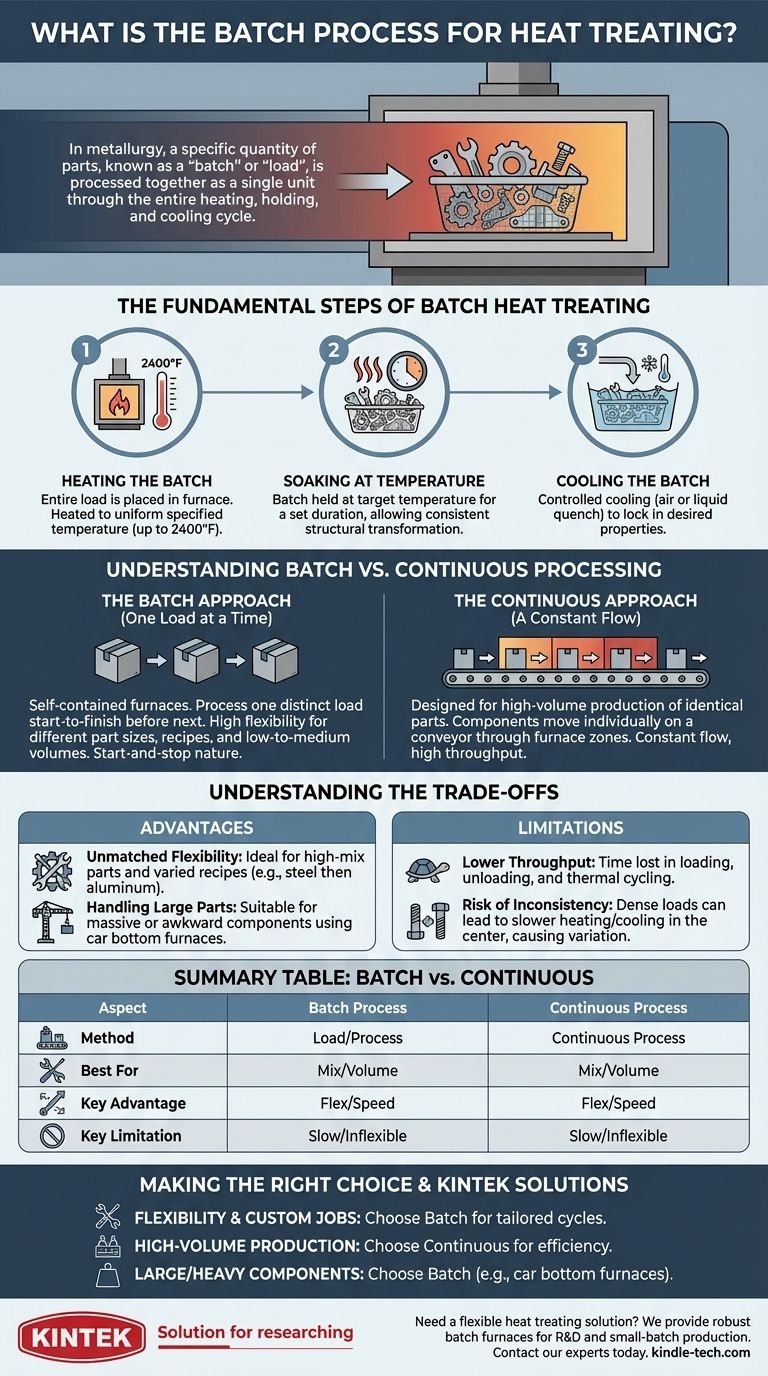

Le Fasi Fondamentali del Trattamento Termico Batch

Il metodo batch segue i tre principi fondamentali di qualsiasi processo di trattamento termico, ma li applica all'intero carico contemporaneamente. L'obiettivo è garantire che ogni pezzo nel batch raggiunga la stessa trasformazione strutturale.

Fase 1: Riscaldamento del Batch

Il processo inizia posizionando l'intero carico in un forno. Il forno viene quindi riscaldato a una temperatura specificata, che può arrivare fino a 1.315°C (2.400°F). Una sfida critica qui è garantire un riscaldamento uniforme su tutti i pezzi, sia che si trovino al centro o ai bordi del carico.

Fase 2: Mantenimento a Temperatura (Soaking)

Una volta raggiunta la temperatura target, l'intero batch viene mantenuto, o "soaking", per un periodo predeterminato. Questa durata, che va da pochi secondi a molte ore, consente alla struttura cristallina interna del materiale di trasformarsi completamente e in modo consistente in ogni pezzo del carico.

Fase 3: Raffreddamento del Batch

Dopo il mantenimento, l'intero batch viene raffreddato in modo controllato per fissare le proprietà desiderate come durezza o duttilità. Il carico può essere raffreddato lentamente all'aria, o rapidamente temprato immergendo l'intero cestello di pezzi in un liquido come acqua o olio.

Comprendere la Lavorazione Batch vs. Continua

La designazione "batch" è in diretto contrasto con il trattamento termico "continuo". Comprendere questa distinzione è fondamentale per sapere quando utilizzare ciascun metodo.

L'Approccio Batch: Un Carico alla Volta

I forni batch sono autonomi e elaborano un carico distinto dall'inizio alla fine prima che possa iniziare il successivo. Vengono spesso caricati e scaricati manualmente o con gru per componenti molto grandi.

Questo metodo è definito dalla sua natura "stop-and-go", che lo rende altamente adattabile per diverse dimensioni di pezzi, requisiti di lavorazione e volumi di produzione.

L'Approccio Continuo: Un Flusso Costante

I processi continui, al contrario, sono progettati per la produzione ad alto volume di pezzi identici. I componenti si muovono individualmente su un nastro trasportatore attraverso diverse zone di un forno, ciascuna impostata a una temperatura specifica.

Processi come il riscaldamento a induzione, dove una corrente elettrica riscalda una piccola e specifica area di un singolo pezzo prima che venga immediatamente temprato, rappresentano una forma di flusso continuo a pezzo singolo, apprezzato per la sua velocità e precisione nella produzione di massa.

Comprendere i Compromessi

La scelta del processo batch comporta chiari vantaggi e limitazioni che lo rendono adatto a specifiche applicazioni.

Vantaggio: Flessibilità Ineguagliabile

La lavorazione batch è ideale per "officine" o ambienti di produzione con un'elevata varietà di pezzi diversi. Poiché ogni ciclo è indipendente, gli operatori possono eseguire un batch di bulloni in acciaio con una ricetta, seguito da un batch di staffe in alluminio con un profilo di temperatura e tempo completamente diverso.

Vantaggio: Gestione di Pezzi Grandi e Ingombranti

Componenti estremamente grandi o pesanti, come ingranaggi massicci o travi strutturali, sono spesso impossibili da spostare su un nastro trasportatore. I forni a "carro inferiore" di grandi dimensioni, dove i pezzi vengono caricati su una sezione di pavimento mobile, sono un tipo di forno batch progettato specificamente per questi scenari.

Limitazione: Minore Produttività

Il principale svantaggio del processo batch è la sua minore produttività rispetto ai metodi continui. Il tempo impiegato per caricare, scaricare, riscaldare il forno da uno stato più freddo e raffreddarlo crea interruzioni di ciclo che sono inefficienti per la produzione standardizzata ad alto volume.

Limitazione: Rischio di Inconsistenza

Nei carichi densamente imballati, i pezzi al centro del batch possono riscaldarsi e raffreddarsi più lentamente di quelli all'esterno. Ciò può creare leggere variazioni nelle proprietà metallurgiche all'interno del batch, richiedendo un'attenta progettazione del forno e strategie di carico per mitigare il problema.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di trattamento termico corretto dipende interamente dalle tue esigenze di produzione, dalla geometria del pezzo e dal volume desiderato.

- Se il tuo obiettivo principale è la flessibilità e i lavori personalizzati: Il processo batch è ideale, permettendoti di adattare ogni ciclo a materiali diversi, dimensioni dei pezzi e proprietà desiderate.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi identici: Un processo continuo fornirà una produttività, una consistenza e un'efficienza dei costi molto maggiori su larga scala.

- Se il tuo obiettivo principale è la lavorazione di componenti molto grandi o pesanti: I forni batch, in particolare i modelli a carro inferiore o a scatola, sono spesso l'unica soluzione pratica.

In definitiva, comprendere il processo batch significa riconoscerne il ruolo come metodo versatile e fondamentale per ottenere proprietà dei materiali precise in quantità specifiche e controllate.

Tabella riassuntiva:

| Aspetto | Processo Batch | Processo Continuo |

|---|---|---|

| Metodo | Elabora un "carico" completo di pezzi come un'unica unità | I pezzi si muovono individualmente attraverso le zone del forno su un nastro trasportatore |

| Ideale per | Alto mix, volume da basso a medio; pezzi grandi/ingombranti | Alto volume, pezzi identici |

| Vantaggio Chiave | Flessibilità per diversi tipi di pezzi e ricette | Elevata produttività ed efficienza |

| Limitazione Chiave | Minore produttività; rischio di inconsistenza in carichi densi | Inflessibile; non adatto a pezzi grandi o vari |

Hai bisogno di una soluzione di trattamento termico flessibile per le tue esigenze uniche di laboratorio o produzione?

In KINTEK, siamo specializzati nella fornitura di forni batch robusti e affidabili e attrezzature da laboratorio su misura per una precisa lavorazione termica. Sia che tu stia lavorando con diverse dimensioni di pezzi, geometrie complesse o leghe specializzate, le nostre soluzioni offrono il riscaldamento e il raffreddamento controllati necessari per risultati coerenti.

Ti aiutiamo a:

- Ottenere proprietà precise dei materiali per R&S o produzione in piccoli lotti.

- Gestire componenti di grandi dimensioni o di forma irregolare con facilità.

- Mantenere la flessibilità per passare tra diverse ricette di trattamento termico.

Discutiamo le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per trovare l'attrezzatura perfetta per il trattamento termico batch per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura