In sostanza, un forno di sinterizzazione viene utilizzato per trasformare materiali in polvere in una massa solida e coerente mediante l'applicazione di calore. Le sue applicazioni sono vaste e spaziano dalla produzione di parti metalliche ad alta resistenza, ceramiche avanzate, elettronica, impianti medici e componenti magnetici per uso industriale e scientifico.

Lo scopo fondamentale di un forno di sinterizzazione non è semplicemente riscaldare un materiale, ma utilizzare calore e atmosfera controllati con precisione per legare insieme le particelle di polvere, aumentando drasticamente la densità, la resistenza e le prestazioni complessive del materiale.

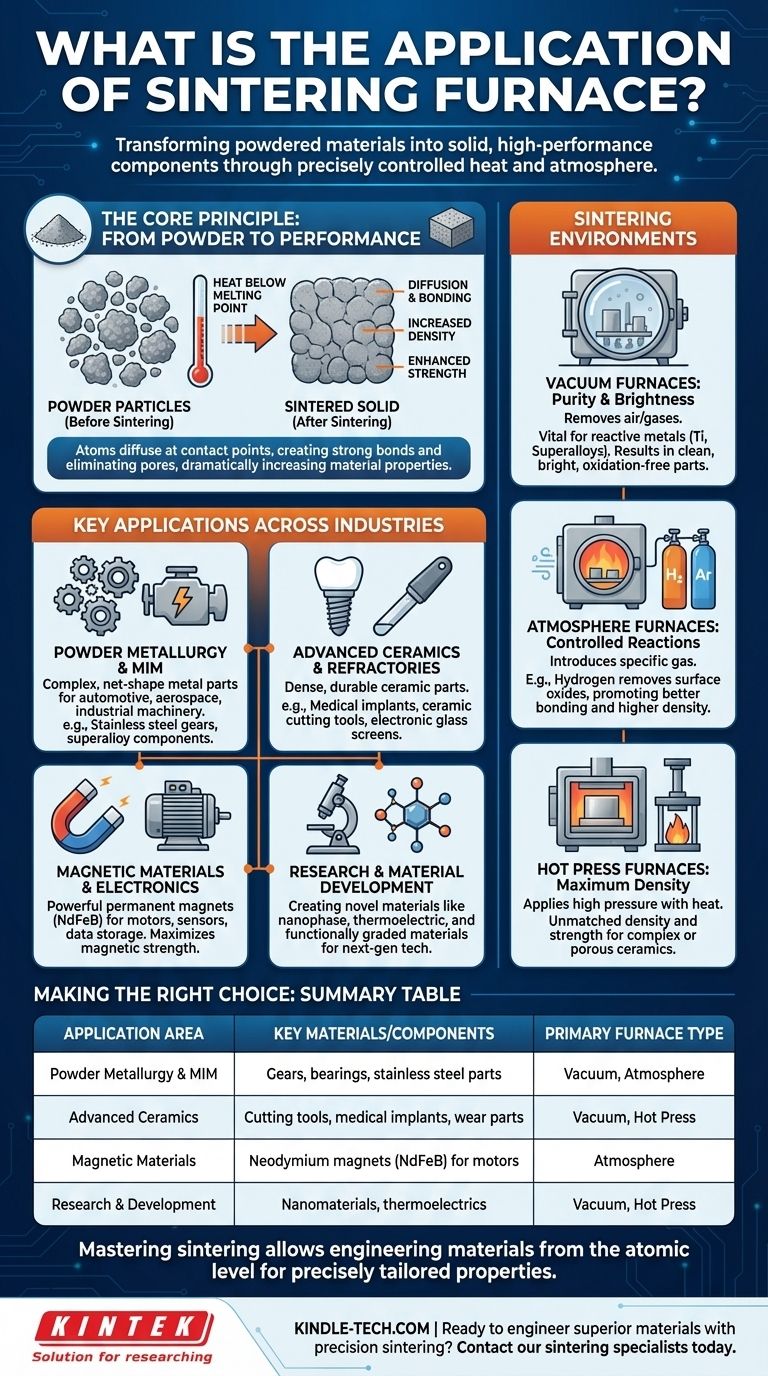

Il Principio Fondamentale: Perché la Sinterizzazione è Essenziale

La sinterizzazione è un processo fondamentale nella scienza dei materiali moderna e nella produzione. Consente la creazione di componenti ad alte prestazioni da materiali che sono difficili o impossibili da modellare utilizzando i metodi tradizionali di fusione e colata.

Dalla Polvere alle Prestazioni

Immagina di pressare insieme i fiocchi di neve finché non si fondono in un blocco solido di ghiaccio. La sinterizzazione funziona su un principio simile, ma a livello microscopico con polveri metalliche, ceramiche o composite.

Il processo prevede il riscaldamento della polvere compattata a una temperatura inferiore al suo punto di fusione. A questa temperatura, gli atomi nei punti di contatto tra le particelle diffondono, creando legami forti ed eliminando gradualmente i pori tra di esse.

Risolvere le Sfide Chiave della Produzione

Questo metodo è fondamentale per lavorare con materiali che hanno punti di fusione estremamente elevati, come il tungsteno o alcune ceramiche. Consente inoltre la creazione di composizioni di leghe uniche e materiali compositi che non possono essere prodotti per fusione.

Applicazioni Chiave in Diversi Settori

La versatilità della sinterizzazione la rende indispensabile in numerosi campi dell'alta tecnologia. Il tipo di forno e i parametri di processo sono adattati specificamente al materiale e al risultato desiderato.

Metallurgia delle Polveri e Stampaggio a Iniezione di Metallo (MIM)

Questa è un'applicazione principale, utilizzata per creare parti metalliche complesse, di forma netta, per l'industria automobilistica, aerospaziale e i macchinari industriali. Gli esempi includono ingranaggi, cuscinetti e componenti strutturali realizzati in acciaio inossidabile, superleghe e altri metalli ad alta resistenza.

Ceramiche Avanzate e Refrattari

La sinterizzazione è essenziale per produrre parti ceramiche dense e durevoli. Questo include tutto, dagli utensili da taglio in ceramica e componenti resistenti all'usura agli impianti medici e agli schermi in vetro dei dispositivi elettronici.

Materiali Magnetici ed Elettronica

La creazione di potenti magneti permanenti, come il neodimio-ferro-boro (NdFeB), dipende fortemente dalla sinterizzazione. Il processo allinea i domini magnetici del materiale, massimizzando la sua forza magnetica per l'uso in motori, sensori e archiviazione dati.

Ricerca e Sviluppo di Materiali

Negli istituti scientifici e nelle università, i forni di sinterizzazione sono cavalli di battaglia per la creazione di nuovi materiali. Ciò include lo sviluppo di materiali nanostrutturati, dispositivi termoelettrici e materiali a gradiente funzionale con proprietà uniche per le tecnologie di prossima generazione.

Comprendere i Diversi Ambienti di Sinterizzazione

L'atmosfera all'interno del forno è importante quanto la temperatura. Vengono utilizzati diversi ambienti per proteggere il materiale o partecipare attivamente al processo di sinterizzazione.

Forni a Vuoto: Per Purezza e Brillantezza

Un forno di sinterizzazione sottovuoto rimuove aria e altri gas che potrebbero reagire e contaminare il materiale ad alte temperature. Ciò è vitale per i metalli reattivi come il titanio e le superleghe.

Il risultato sono parti di qualità superiore che sono pulite, brillanti e prive di ossidazione, richiedendo meno post-lavorazione.

Forni ad Atmosfera: Per Reazioni Controllate

Un forno di sinterizzazione ad atmosfera introduce un gas specifico, come idrogeno o argon. Un'atmosfera di idrogeno, ad esempio, può rimuovere attivamente gli ossidi superficiali dalle polveri metalliche, promuovendo una migliore adesione e risultando in una maggiore densità.

Questo ambiente controllato è essenziale per sinterizzare materiali per i quali sono desiderate specifiche reazioni chimiche sulla superficie durante il processo.

Forni a Pressa a Caldo: Per la Massima Densità

Un forno di sinterizzazione a pressa a caldo applica alta pressione contemporaneamente al calore. Questa forza meccanica aiuta a chiudere i pori tra le particelle, risultando in materiali con densità e resistenza eccezionali.

Questo metodo è particolarmente efficace per produrre strutture ceramiche complesse o porose e per ottenere proprietà non possibili con la sola sinterizzazione senza pressione.

Comprendere i Compromessi

Sebbene potenti, la sinterizzazione è un processo preciso ed esigente. Il successo dipende dal controllo attento di numerose variabili per ottenere il risultato desiderato.

La Necessità di Estrema Precisione

Le proprietà finali di una parte sinterizzata sono altamente sensibili alle caratteristiche della polvere grezza, alla pressione di compattazione, alla velocità di riscaldamento, alla temperatura finale, al tempo di mantenimento e all'atmosfera del forno. Qualsiasi deviazione può portare a difetti o prestazioni subottimali.

Compatibilità tra Materiale e Processo

Non tutti i materiali possono essere sinterizzati efficacemente. Inoltre, la scelta dell'ambiente del forno è fondamentale. L'utilizzo dell'atmosfera sbagliata può rovinare un lotto di parti, ad esempio, causando reazioni chimiche indesiderate o contaminazione.

Caricamento del Forno e Produttività

Come indicato nelle linee guida industriali, il modo in cui le parti vengono caricate in un forno (caricamento del forno) è una scienza a sé stante. Un caricamento improprio può causare un riscaldamento non uniforme, portando a parti deformate o densità incoerenti attraverso un lotto, influenzando l'efficienza produttiva complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'approccio di sinterizzazione corretto dipende interamente dal tuo materiale, budget e requisiti di prestazione.

- Se la tua attenzione principale è la produzione di massa di parti metalliche pulite e ad alta resistenza: Un forno di sinterizzazione sottovuoto è lo standard industriale per la sua qualità, coerenza e capacità di gestire un'ampia gamma di leghe.

- Se la tua attenzione principale è la produzione economica di componenti a base di ferro: Un forno ad atmosfera con una miscela azoto/idrogeno è spesso la scelta più economica ed efficiente.

- Se la tua attenzione principale è ottenere la massima densità e resistenza in ceramiche avanzate o compositi: Un forno a pressa a caldo offre capacità che non sono eguagliate da altri metodi, nonostante la sua minore produttività.

In definitiva, padroneggiare il processo di sinterizzazione ti permette di progettare materiali a partire dal livello atomico, creando componenti con proprietà finemente sintonizzate.

Tabella Riassuntiva:

| Area di Applicazione | Materiali/Componenti Chiave | Tipo di Forno Principale |

|---|---|---|

| Metallurgia delle Polveri e MIM | Ingranaggi, cuscinetti, parti in acciaio inossidabile | Sottovuoto, Atmosfera |

| Ceramiche Avanzate | Utensili da taglio, impianti medici, parti soggette a usura | Sottovuoto, Pressa a Caldo |

| Materiali Magnetici | Magneti al neodimio (NdFeB) per motori | Atmosfera |

| Ricerca e Sviluppo | Nanomateriali, termoelettrici | Sottovuoto, Pressa a Caldo |

Pronto a progettare materiali superiori con la sinterizzazione di precisione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo, al servizio di settori che vanno dall'aerospaziale alla ricerca medica. Sia che tu abbia bisogno di un forno sottovuoto per metalli reattivi o di un sistema ad atmosfera per una produzione economica, la nostra esperienza ti assicura di raggiungere la densità, la resistenza e la purezza richieste dai tuoi progetti. Contatta oggi i nostri specialisti della sinterizzazione per discutere i tuoi obiettivi specifici di materiali e applicazioni!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Cos'è un forno dentale? Il Forno di Precisione per Creare Restauri Dentali Forti ed Estetici

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco