L'applicazione primaria del trattamento termico è manipolare con precisione la microstruttura interna di un materiale, più comunemente metallo, per ottenere proprietà specifiche e desiderabili. Questo processo controllato di riscaldamento e raffreddamento viene utilizzato per aumentare la resistenza, migliorare la lavorabilità, incrementare la resistenza all'usura o alleviare le tensioni interne create durante i processi di fabbricazione come la saldatura o la formatura.

Il trattamento termico non è solo un singolo processo, ma uno strumento ingegneristico strategico utilizzato per alterare fondamentalmente le prestazioni di un materiale. La chiave è capire che non si sta solo riscaldando il metallo; si sta deliberatamente riprogettando la sua struttura interna per soddisfare le precise esigenze della sua applicazione finale.

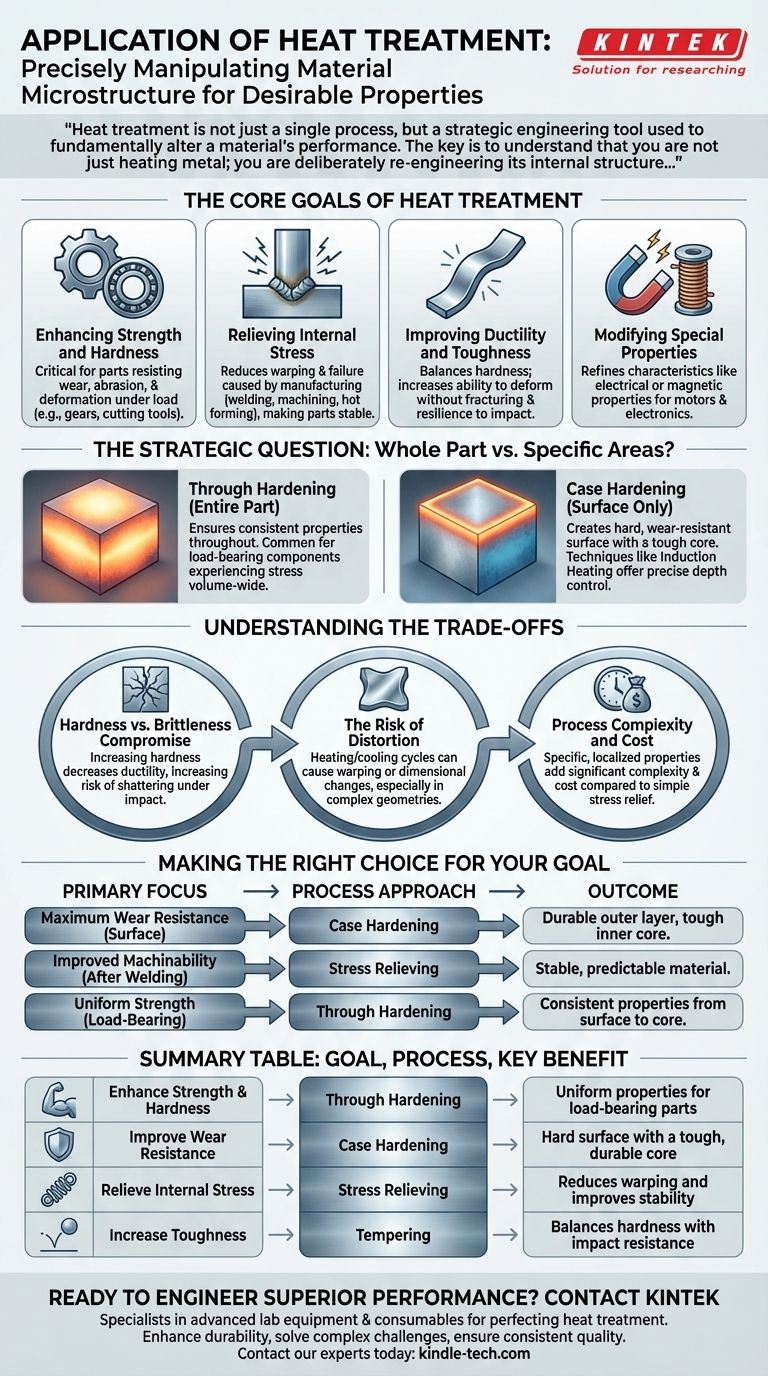

Gli Obiettivi Fondamentali del Trattamento Termico

Il trattamento termico viene applicato per risolvere specifiche sfide ingegneristiche. La scelta del processo è sempre guidata dal risultato desiderato per il componente finale.

Migliorare la Resistenza e la Durezza

Uno degli obiettivi più comuni è rendere un materiale più duro e più resistente. Questo è fondamentale per le parti che devono resistere all'usura, all'abrasione e alla deformazione sotto carico, come ingranaggi, cuscinetti o utensili da taglio.

Alleviare lo Stress Interno

I processi di fabbricazione come la saldatura, la lavorazione meccanica o la formatura a caldo creano tensioni interne all'interno di un materiale. Queste tensioni possono portare a deformazioni o a guasti prematuri. Il trattamento termico può essere utilizzato per rilassare queste tensioni, rendendo la parte più stabile e più facile da lavorare.

Migliorare la Duttilità e la Tenacità

Sebbene la durezza sia spesso desiderata, a volte può portare alla fragilità. Alcuni trattamenti termici sono progettati per aumentare la duttilità di un materiale (la sua capacità di deformarsi senza fratturarsi) e la tenacità complessiva, rendendolo più resiliente agli impatti.

Modificare Proprietà Speciali

Oltre alle caratteristiche puramente meccaniche, il trattamento termico può anche affinare altre proprietà di un materiale. Ciò include il miglioramento di specifiche proprietà elettriche o magnetiche, essenziale per i componenti utilizzati in motori ed elettronica.

La Questione Strategica: Parte Intera vs. Aree Specifiche?

Una decisione critica nell'applicazione del trattamento termico è determinare quanta parte del componente deve essere alterata. Questa scelta è dettata interamente dalla funzione della parte.

Tempra a Cuore: Trattare l'Intera Parte

In alcuni casi, l'intero componente richiede proprietà uniformi. La tempra a cuore applica il processo di trattamento termico all'intera parte, garantendo che le sue caratteristiche siano coerenti dalla superficie al nucleo. Questo è comune per i componenti che subiscono sollecitazioni in tutto il loro volume.

Cementazione: Trattare Solo la Superficie

Per molte applicazioni, la parte ideale ha una superficie molto dura e resistente all'usura pur mantenendo un nucleo più morbido e tenace. La cementazione raggiunge questo obiettivo trattando solo lo strato esterno. Questo crea un componente con doppia proprietà che può resistere all'abrasione superficiale pur resistendo alla frattura da impatti.

Tecniche come il riscaldamento a induzione offrono un controllo preciso su questo processo. Regolando la frequenza della corrente, gli ingegneri possono dettare la profondità esatta dello strato indurito, rendendolo un metodo altamente versatile e mirato.

Comprendere i Compromessi

Applicare il trattamento termico è un atto di bilanciamento. Migliorare una proprietà spesso avviene a scapito di un'altra, e il processo stesso introduce rischi che devono essere gestiti.

Il Compromesso Durezza vs. Fragilità

Il compromesso più fondamentale è tra durezza e fragilità. All'aumentare della durezza di un metallo, quasi sempre si diminuisce la sua duttilità, rendendolo più suscettibile a frantumarsi sotto un impatto improvviso. L'obiettivo è trovare l'equilibrio ottimale per l'applicazione.

Il Rischio di Distorsione

Il ciclo di riscaldamento e raffreddamento può causare la deformazione o il cambiamento delle dimensioni delle parti. Questo è un rischio significativo, specialmente per componenti con geometrie complesse o tolleranze strette, e richiede un attento controllo dei parametri di processo.

Complessità e Costo del Processo

I processi semplici di distensione possono essere relativamente semplici. Tuttavia, ottenere proprietà altamente specifiche e localizzate attraverso metodi avanzati aggiunge una complessità e un costo significativi al processo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La corretta strategia di trattamento termico è sempre allineata all'uso finale del componente. Considera il requisito di prestazione primario per guidare la tua decisione.

- Se il tuo obiettivo principale è la massima resistenza all'usura su una superficie: La cementazione è l'approccio più efficace, creando uno strato esterno durevole pur preservando un nucleo interno tenace.

- Se il tuo obiettivo principale è una migliore lavorabilità dopo la saldatura: Un trattamento termico di distensione ridurrà le tensioni interne, rendendo il materiale più stabile e prevedibile da lavorare.

- Se il tuo obiettivo principale è una resistenza uniforme attraverso un componente portante: La tempra a cuore assicura che le proprietà del materiale siano coerenti dalla superficie al nucleo.

In definitiva, applicare correttamente il trattamento termico significa trasformare un materiale standard in un componente ad alte prestazioni progettato per uno scopo specifico.

Tabella Riepilogativa:

| Obiettivo | Processo | Beneficio Chiave |

|---|---|---|

| Migliorare Resistenza & Durezza | Tempra a Cuore | Proprietà uniformi per parti portanti |

| Migliorare la Resistenza all'Usura | Cementazione | Superficie dura con un nucleo tenace e durevole |

| Alleviare lo Stress Interno | Distensione | Riduce la deformazione e migliora la stabilità |

| Aumentare la Tenacità | Rinvenimento | Bilancia la durezza con la resistenza agli urti |

Pronto a ingegnerizzare prestazioni superiori nei tuoi componenti?

In KINTEK, siamo specializzati nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo necessari per perfezionare i tuoi processi di trattamento termico. Sia che tu stia sviluppando nuove leghe o ottimizzando la produzione, le nostre soluzioni ti aiutano a ottenere un controllo preciso sulle proprietà dei materiali come durezza, resistenza e resistenza all'usura.

Serviamo produttori e laboratori di ricerca e sviluppo che cercano di:

- Migliorare la durabilità e la durata del prodotto

- Risolvere complesse sfide di ingegneria dei materiali

- Garantire risultati coerenti e di alta qualità

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare la tua specifica applicazione e i tuoi obiettivi sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità