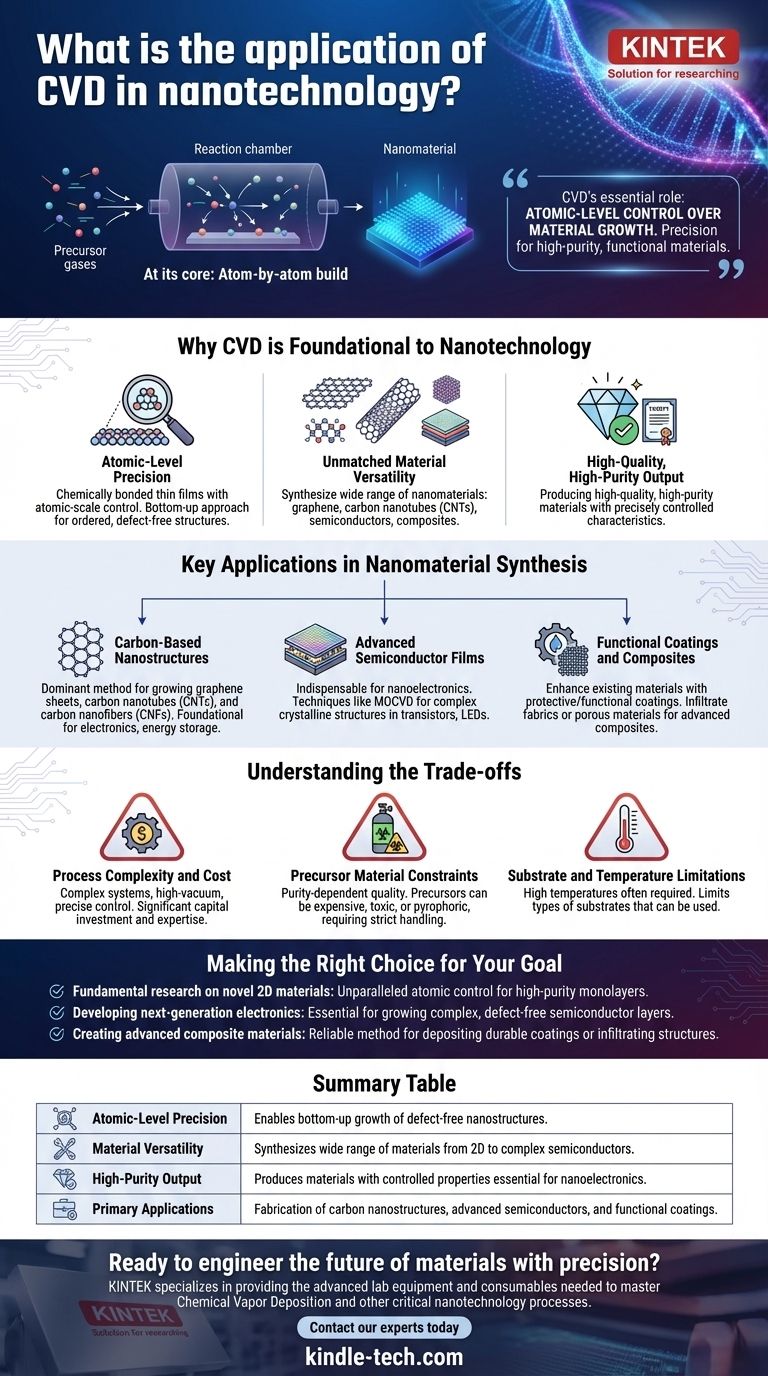

Nella sua essenza, la deposizione chimica da fase vapore (CVD) è una pietra angolare della nanotecnologia moderna. È un processo altamente versatile utilizzato per costruire nanostrutture e film ultrasottili atomo per atomo. Questa tecnica è fondamentale per la fabbricazione di materiali ad alte prestazioni come il grafene e i nanotubi di carbonio, essenziali per applicazioni in nanoelettronica, medicina e compositi avanzati.

Il ruolo essenziale della CVD nella nanotecnologia deriva dalla sua capacità unica di fornire un controllo a livello atomico sulla crescita dei materiali. Questa precisione consente agli scienziati di ingegnerizzare materiali funzionali di elevata purezza con proprietà specifiche impossibili da ottenere con metodi di produzione di massa.

Perché la CVD è fondamentale per la nanotecnologia

La CVD non è solo una tecnica, ma una piattaforma versatile per costruire materiali partendo dalle basi. La sua ampia adozione è dovuta a una combinazione di precisione, versatilità e qualità del prodotto finale.

Precisione a livello atomico

La CVD consente la deposizione di film sottili legati chimicamente con controllo su scala atomica.

Questo processo prevede l'introduzione di gas precursori in una camera di reazione, che quindi si decompongono e reagiscono sulla superficie di un substrato per formare il materiale desiderato uno strato di atomi alla volta.

Questo approccio "bottom-up" è la chiave per creare le strutture ordinate e prive di difetti richieste per i dispositivi su nanoscala.

Versatilità dei materiali senza pari

Il processo CVD può essere adattato per creare una gamma incredibilmente ampia di nanomateriali.

Viene utilizzato per sintetizzare strati monoatomici semplici come il grafene, strutture complesse di carbonio come i nanotubi di carbonio (CNT) e strati cristallini intricati per i semiconduttori.

Inoltre, può produrre film compositi, ossidi intermetallici e altre strutture ibride, rendendolo inestimabile in tutte le discipline scientifiche.

Risultati di alta qualità e elevata purezza

Per le applicazioni nanotecnologiche, la purezza del materiale è fondamentale. Anche le più piccole impurità o difetti strutturali possono alterare drasticamente le proprietà di un materiale.

La CVD è rinomata per produrre materiali di alta qualità e elevata purezza con caratteristiche controllate con precisione.

Gestendo attentamente i parametri di processo come temperatura, pressione e velocità di flusso del gas in un reattore ad alta pressione, i ricercatori possono creare materiali con resistenza migliorata, specifica attività catalitica o conducibilità elettrica su misura.

Applicazioni chiave nella sintesi di nanomateriali

Le capacità della CVD si traducono direttamente nella fabbricazione dei materiali più importanti nel kit di strumenti della nanotecnologia. Le sue applicazioni sono centrali per il progresso della tecnologia di prossima generazione.

Nanostrutture a base di carbonio

La CVD è il metodo dominante per la sintesi di nanomateriali a base di carbonio.

È ampiamente utilizzata per far crescere fogli di grafene, nanotubi di carbonio (CNT) e nanofibre di carbonio (CNF), che sono materiali fondamentali per la ricerca in elettronica, accumulo di energia e scienza dei materiali.

Film semiconduttori avanzati

Nel campo della nanoelettronica, la CVD è indispensabile.

Tecniche specializzate come la deposizione chimica da fase vapore metallorganica (MOCVD) sono utilizzate per far crescere strutture cristalline complesse e multistrato su wafer semiconduttori. Questi strati costituiscono la base dei moderni transistor, LED ed elettronica di potenza.

Rivestimenti funzionali e compositi

Oltre a costruire strutture autonome, la CVD viene utilizzata per migliorare i materiali esistenti.

Il processo può creare rivestimenti protettivi o funzionali su una varietà di superfici. Viene anche utilizzato per infiltrare tessuti o materiali porosi con nuovi elementi, creando compositi avanzati con proprietà uniche.

Comprendere i compromessi

Sebbene potente, la CVD è una tecnica sofisticata con complessità intrinseche che devono essere gestite. Comprendere i suoi limiti è fondamentale per un'applicazione di successo.

Complessità del processo e costi

I sistemi CVD, in particolare quelli per la crescita di semiconduttori di elevata purezza, sono complessi e costosi.

Spesso richiedono ambienti ad alto vuoto, controlli di temperatura precisi e sistemi sofisticati di gestione dei gas, che richiedono notevoli investimenti di capitale e competenze operative.

Limitazioni dei materiali precursori

La qualità del nanomateriale finale dipende direttamente dalla purezza dei gas precursori utilizzati.

Questi precursori possono essere costosi, altamente tossici o piroforici (si incendiano a contatto con l'aria), il che introduce notevoli sfide di sicurezza, manipolazione e logistica.

Limitazioni del substrato e della temperatura

Molti processi CVD richiedono temperature molto elevate per facilitare le reazioni chimiche necessarie.

Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché alcuni potrebbero fondere, deformarsi o reagire in modo indesiderato nelle condizioni di deposizione.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la CVD dipende interamente dalle proprietà del materiale richieste e dall'obiettivo finale del progetto.

- Se il tuo obiettivo principale è la ricerca fondamentale su nuovi materiali 2D: La CVD fornisce il controllo a livello atomico senza pari necessario per sintetizzare monostrati di elevata purezza come il grafene o i dicalcogenuri di metalli di transizione.

- Se il tuo obiettivo principale è lo sviluppo di elettronica di prossima generazione: Tecniche CVD specializzate sono essenziali per far crescere gli strati cristallini complessi e privi di difetti richiesti per dispositivi semiconduttori ad alte prestazioni.

- Se il tuo obiettivo principale è la creazione di materiali compositi avanzati: La CVD offre un metodo affidabile per depositare rivestimenti durevoli e funzionali o per infiltrare strutture esistenti per ingegnerizzare materiali con proprietà migliorate.

In definitiva, padroneggiare la CVD significa sfruttare la sua precisione per ingegnerizzare i materiali dall'atomo verso l'alto, consentendo soluzioni alle sfide tecnologiche di domani.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante per la nanotecnologia |

|---|---|

| Precisione a livello atomico | Consente la crescita bottom-up di nanostrutture prive di difetti come grafene e CNT. |

| Versatilità dei materiali | Sintetizza un'ampia gamma di materiali, da strati 2D a complessi film semiconduttori. |

| Risultati ad alta purezza | Produce materiali con proprietà controllate essenziali per la nanoelettronica e la ricerca. |

| Applicazioni principali | Fabbricazione di nanostrutture di carbonio, semiconduttori avanzati e rivestimenti funzionali. |

Pronto a ingegnerizzare il futuro dei materiali con precisione?

KINTEK è specializzata nel fornire le apparecchiature di laboratorio avanzate e i materiali di consumo necessari per padroneggiare la deposizione chimica da fase vapore e altri processi nanotecnologici critici. Sia che tu stia conducendo ricerche fondamentali su materiali 2D o sviluppando dispositivi semiconduttori di prossima generazione, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze della sintesi di nanomateriali.

Contatta oggi i nostri esperti per discutere come possiamo supportare la tua specifica applicazione con tecnologia affidabile e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché è necessario un sistema di guida d'onda sottovuoto per plasma di grande area nella CVD MW-SWP? Superare i limiti strutturali di scalabilità

- Qual è il processo di MOCVD nella nanotecnologia? Crescita di precisione di film sottili per semiconduttori

- Quali sono i vari tipi di deposizione chimica da vapore (CVD)? Guida esperta su APCVD, PECVD, MOCVD e altro ancora

- Perché riscaldare le linee di trasporto ALD/CVD? Prevenire la condensazione del precursore e garantire l'uniformità del film sottile

- Qual è la funzione di un sistema CVD nella fabbricazione di film di tungsteno? Soluzioni di rivestimento di precisione ad alta purezza

- Cosa si intende per processo di sputtering? Una guida alla deposizione di film sottili a livello atomico

- Qual è il processo di rivestimento tramite deposizione chimica da fase vapore? Ottenere rivestimenti uniformi superiori per parti complesse

- Qual è lo scopo della creazione di film sottili? Sbloccare nuove proprietà superficiali per i vostri materiali