In un contesto industriale, la ricottura è un processo di trattamento termico critico utilizzato per alterare la microstruttura di un materiale, principalmente i metalli. Riscaldando il materiale a una temperatura specifica e poi raffreddandolo lentamente, la ricottura rende il materiale più morbido, più duttile e più facile da lavorare. Inverte efficacemente gli effetti negativi dei processi di fabbricazione come la formatura a freddo o la saldatura.

Lo scopo principale della ricottura non è solo riscaldare e raffreddare un materiale, ma ripristinare strategicamente la sua struttura interna. Questo rimuove lo stress e la fragilità accumulati, rendendo il materiale prevedibile e adatto per ulteriori lavorazioni o per la sua applicazione finale.

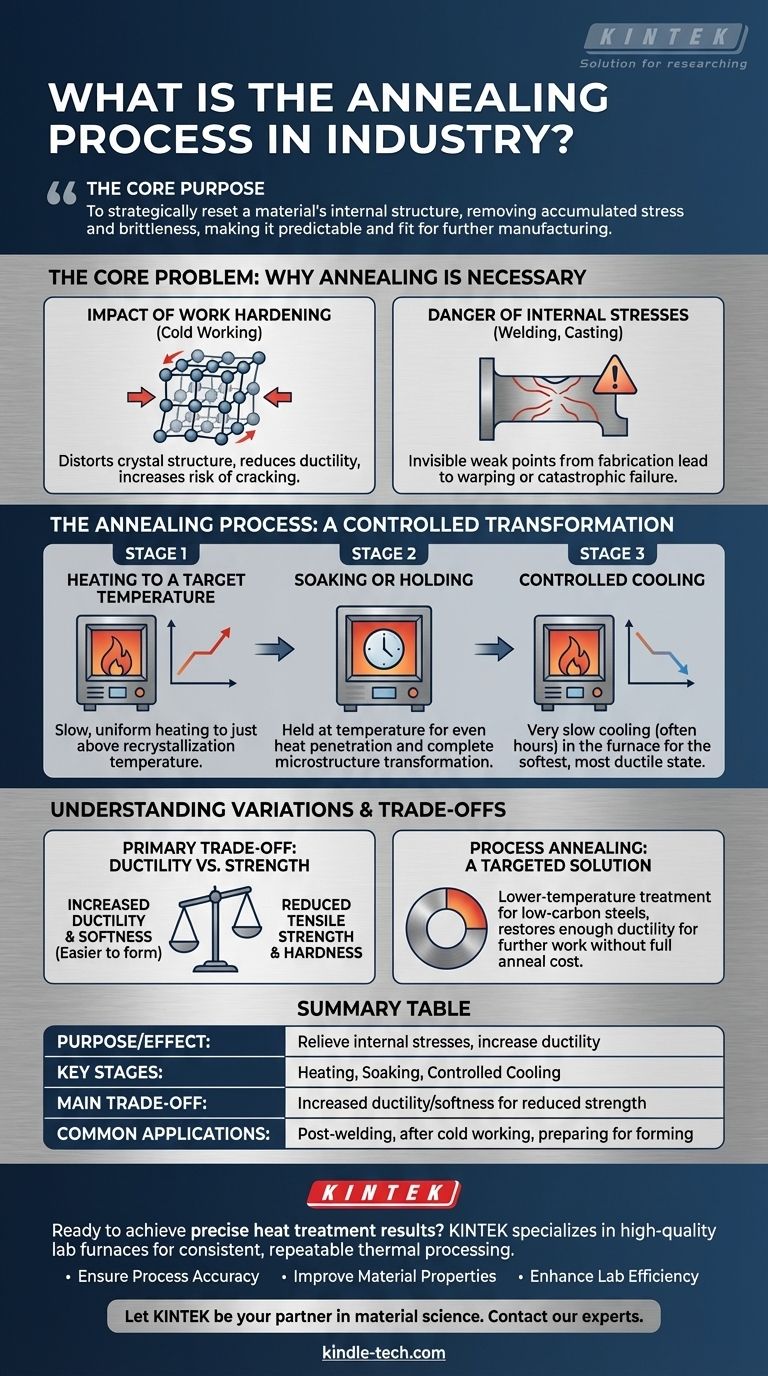

Il problema principale: perché la ricottura è necessaria

Prima di comprendere il processo, è essenziale capire i problemi che risolve. La ricottura è una misura correttiva per i problemi introdotti durante la fabbricazione.

L'impatto dell'incrudimento

Quando si piega, si trafila o si forma un metallo a temperatura ambiente (un processo noto come lavorazione a freddo), la sua struttura cristallina interna si deforma e si tende.

Questo rende il materiale più duro e più resistente, ma riduce anche significativamente la sua duttilità, ovvero la sua capacità di deformarsi senza fratturarsi. Spingere un materiale incrudito troppo oltre lo farà crepare.

Il pericolo delle tensioni interne

Processi come la saldatura, la fusione o anche la lavorazione meccanica aggressiva introducono tensioni interne in un materiale.

Queste tensioni sono invisibili ma creano punti deboli all'interno del pezzo. Nel tempo, o sotto carico, queste tensioni possono portare a deformazioni inaspettate, crepe o rotture catastrofiche.

Il processo di ricottura: una trasformazione controllata

La ricottura è un processo preciso a tre stadi progettato per alleviare queste tensioni e ripristinare la duttilità consentendo alla struttura interna del grano del materiale di riformarsi.

Fase 1: Riscaldamento a una temperatura target

Il materiale viene riscaldato lentamente e uniformemente in un forno a una temperatura specifica. Questa temperatura è critica e di solito è appena superiore alla temperatura di ricristallizzazione del materiale, dove iniziano a formarsi nuovi grani privi di deformazione.

Fase 2: Mantenimento o sosta

Una volta raggiunta la temperatura target, il materiale viene "mantenuto" o lasciato lì per un periodo stabilito. Ciò consente al calore di penetrare uniformemente in tutto il pezzo, garantendo la completa trasformazione della microstruttura interna in un nuovo stato privo di stress.

Fase 3: Raffreddamento controllato

Questo è il passaggio più determinante. Il materiale viene raffreddato molto lentamente, spesso semplicemente spegnendo il forno e lasciandolo raffreddare per molte ore. Questa lenta velocità di raffreddamento è cruciale per produrre lo stato finale più morbido, più duttile e privo di stress.

Comprendere le variazioni e i compromessi

Sebbene la ricottura completa sia potente, non è sempre l'unica o la migliore opzione. La scelta implica bilanciare le proprietà desiderate con costi e tempi.

Il costo del tempo e dell'energia

Un ciclo di ricottura completa, specialmente la fase di raffreddamento lento, può richiedere molte ore o addirittura giorni per pezzi molto grandi. Ciò consuma un tempo significativo del forno e energia, aggiungendo costi al prodotto finale.

Il compromesso principale: duttilità vs. resistenza

Il risultato principale della ricottura è l'aumento della duttilità e della morbidezza. Il compromesso inevitabile è una riduzione della resistenza alla trazione e della durezza. Il materiale diventa più facile da formare ma meno resistente alla forza.

Ricottura intermedia: una soluzione mirata

Per alcune applicazioni, una ricottura completa è superflua. La ricottura intermedia è un trattamento specifico a bassa temperatura utilizzato su acciai a basso tenore di carbonio incruditi.

Non raggiunge la piena morbidezza di una vera ricottura, ma ripristina sufficiente duttilità per consentire ulteriori lavorazioni a freddo senza il rischio di frattura, rendendola un passaggio intermedio più efficiente.

Fare la scelta giusta per il tuo obiettivo

L'applicazione efficace della ricottura richiede di abbinare il processo al risultato desiderato per il materiale.

- Se il tuo obiettivo principale è la preparazione per una formatura estesa: È necessaria una ricottura completa per ripristinare la massima duttilità dopo un'operazione iniziale di lavorazione a freddo.

- Se il tuo obiettivo principale è garantire la stabilità strutturale a lungo termine: Utilizza la ricottura per rimuovere pericolose tensioni interne da componenti critici, specialmente dopo la saldatura o la fusione.

- Se il tuo obiettivo principale è continuare un processo di fabbricazione a più stadi: Utilizza un metodo più efficiente come la ricottura intermedia per ammorbidire un pezzo quanto basta per il passaggio successivo senza il tempo e il costo di una ricottura completa.

In definitiva, la ricottura consente agli ingegneri di controllare le proprietà di un materiale, trasformando i limiti di un processo nel punto di partenza per il successivo.

Tabella riassuntiva:

| Aspetto | Scopo/Effetto |

|---|---|

| Obiettivo Primario | Alleviare le tensioni interne e aumentare la duttilità. |

| Fasi chiave del processo | Riscaldamento, Mantenimento, Raffreddamento Controllato. |

| Compromesso Principale | Aumento della duttilità e della morbidezza a scapito della resistenza/durezza. |

| Applicazioni Comuni | Post-saldatura, dopo lavorazione a freddo, preparazione per ulteriore formatura. |

Pronto a ottenere risultati precisi e affidabili nei trattamenti termici nel tuo laboratorio?

Il processo di ricottura richiede un riscaldamento uniforme e un controllo esatto della temperatura per essere efficace. KINTEK è specializzata in forni da laboratorio e attrezzature di alta qualità progettati per una lavorazione termica costante e ripetibile.

Le nostre soluzioni ti aiutano a:

- Garantire la precisione del processo: Raggiungi le temperature specifiche e i tempi di mantenimento critici per una ricottura di successo.

- Migliorare le proprietà dei materiali: Produci in modo affidabile materiali più morbidi, più duttili e privi di stress.

- Migliorare l'efficienza del laboratorio: Beneficia di attrezzature durevoli costruite per applicazioni di livello industriale.

Lascia che KINTEK sia il tuo partner nella scienza dei materiali. Contatta i nostri esperti oggi stesso per trovare il forno perfetto per le tue esigenze di ricottura e trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio