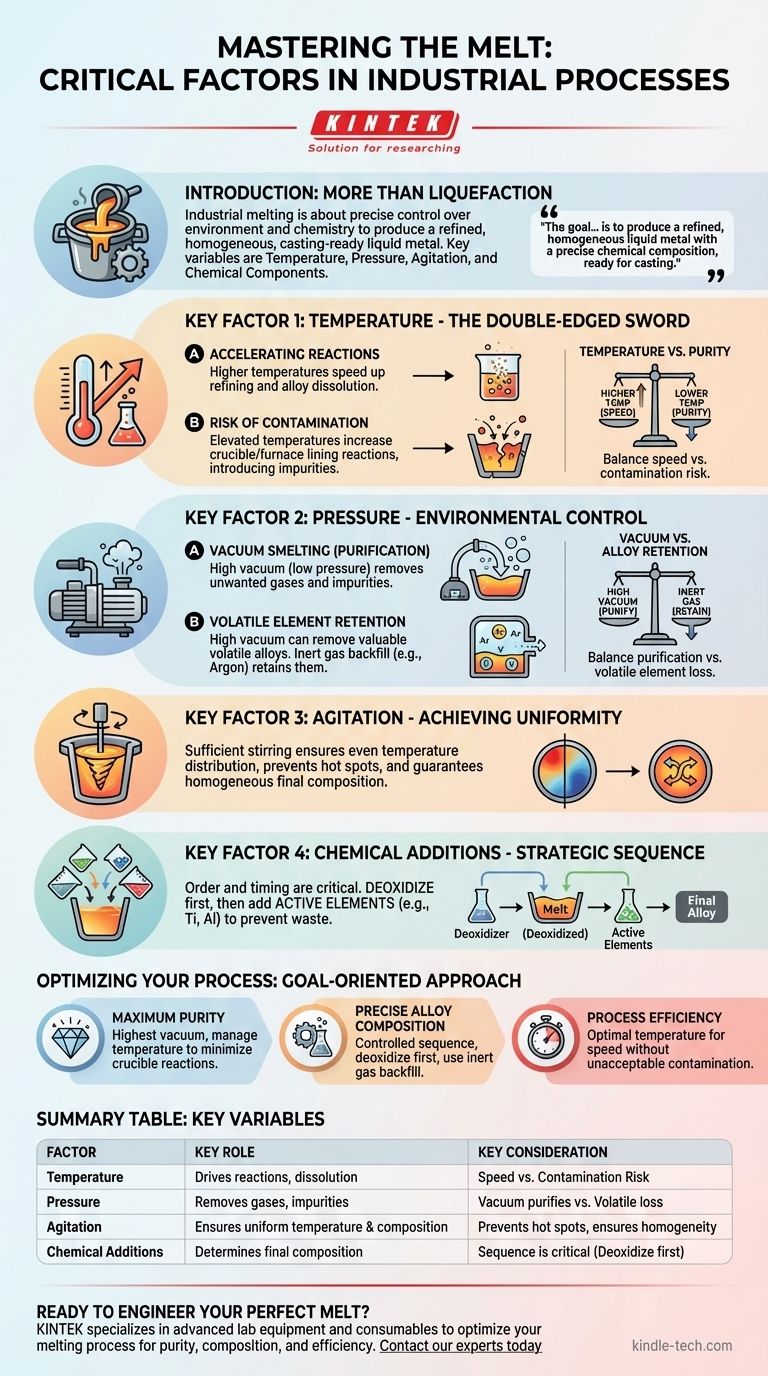

In un processo di fusione controllato, i fattori critici non riguardano solo il raggiungimento di una certa temperatura, ma la gestione precisa dell'ambiente e della chimica del materiale fuso. Le variabili chiave che influenzano il risultato sono temperatura, pressione, agitazione fisica e l'aggiunta strategica di componenti chimici. Padroneggiare queste consente di controllare la purezza, l'omogeneità e la composizione finale della fusione.

L'obiettivo della fusione industriale raramente è solo quello di creare un liquido. È quello di produrre un metallo liquido raffinato e omogeneo con una composizione chimica precisa, pronto per la colata. Ciò richiede di bilanciare fattori contrastanti come temperatura e pressione per facilitare le reazioni desiderate, prevenendo al contempo la contaminazione e la perdita di elementi preziosi.

Il Ruolo della Temperatura nella Raffinazione

La temperatura è il motore primario del processo di fusione, ma i suoi effetti sono più complessi del semplice trasformare un solido in un liquido. Agisce come catalizzatore per le reazioni chimiche all'interno della fusione.

Accelerare le Reazioni Metallurgiche

Temperature più elevate aumentano la velocità delle reazioni desiderate. Questo può accelerare il processo di raffinazione, consentendo di rimuovere le impurità più rapidamente e aiutando gli elementi leganti a dissolversi nel bagno fuso in modo efficiente.

Il Rischio di Contaminazione

Tuttavia, le temperature elevate sono un'arma a doppio taglio. Accelerano anche le reazioni indesiderate, in particolare tra il metallo fuso e il crogiolo o il rivestimento del forno. Questo può introdurre contaminanti come l'ossigeno, compromettendo la purezza del prodotto finale.

Controllare l'Ambiente con la Pressione

La pressione dell'atmosfera sopra la fusione è un potente strumento per la purificazione. In molte applicazioni avanzate, ciò comporta la creazione di un forte vuoto.

Il Potere della Fusione Sotto Vuoto

Operare sotto un vuoto elevato (bassa pressione) aiuta a estrarre gas disciolti indesiderati, come idrogeno e azoto, dal metallo fuso. Aiuta anche a rimuovere le impurità che hanno una pressione di vapore più alta del metallo base, facendole essenzialmente evaporare ed essere estratte.

Proteggere gli Elementi Volatili

Il vuoto non è sempre la risposta. Se si sta creando una lega con elementi volatili (quelli che evaporano facilmente), un vuoto elevato li estrarrà dalla fusione insieme alle impurità. Per prevenire questa perdita, il processo viene spesso riempito con un gas inerte, come l'argon, per aumentare la pressione e mantenere questi preziosi elementi in soluzione.

Ottenere Omogeneità e Composizione

Un bagno fuso può soffrire di variazioni di temperatura e composizione chimica. Garantire che il prodotto finale sia uniforme richiede la gestione sia della miscelazione fisica che dello stato chimico della fusione.

L'Importanza dell'Agitazione

Un'adeguata agitazione o rimescolamento del bagno fuso è essenziale. Assicura che la temperatura sia distribuita uniformemente, previene i punti caldi e garantisce che tutti gli elementi leganti aggiunti siano mescolati accuratamente per una composizione perfettamente uniforme.

La Sequenza Strategica della Legatura

L'ordine e la tempistica delle aggiunte sono critici. Ad esempio, i componenti leganti attivi che reagiscono fortemente con l'ossigeno (come il titanio o l'alluminio) dovrebbero essere aggiunti solo dopo che la fusione è stata completamente deossidata. Aggiungerli troppo presto li farebbe consumare in reazioni con l'ossigeno, sprecando il materiale e non riuscendo a raggiungere la chimica finale desiderata.

Comprendere i Compromessi

L'ottimizzazione di un processo di fusione è un esercizio di bilanciamento di fattori contrastanti. Non esiste un'unica impostazione "migliore", ma solo l'impostazione migliore per un obiettivo specifico.

Temperatura vs. Purezza

Il compromesso centrale è velocità contro qualità. Una temperatura più alta accelera il processo ma aumenta il rischio di contaminazione dal crogiolo. Una temperatura più bassa protegge la purezza ma prolunga il tempo necessario per la raffinazione.

Vuoto vs. Ritenzione della Lega

Un vuoto elevato è eccellente per rimuovere le impurità gassose ma può portare alla perdita di preziosi elementi leganti volatili. È necessario bilanciare la necessità di purificazione con la necessità di mantenere la composizione target, spesso utilizzando un riempimento di gas inerte come compromesso.

Ottimizzare il Tuo Processo di Fusione

Il tuo approccio dovrebbe essere dettato dall'obiettivo primario per il tuo materiale. Ogni obiettivo richiede un diverso equilibrio dei fattori fondamentali.

- Se il tuo obiettivo principale è la massima purezza: Sottolinea il raggiungimento del vuoto più elevato possibile e la gestione attenta della temperatura per minimizzare le reazioni con il crogiolo.

- Se il tuo obiettivo principale è una composizione di lega precisa: Sottolinea l'importanza di una sequenza controllata di aggiunte, eseguendo prima la deossidazione e utilizzando un'atmosfera di gas inerte per trattenere gli elementi volatili.

- Se il tuo obiettivo principale è l'efficienza del processo: Dai priorità alla ricerca della temperatura ottimale che accelera le reazioni senza introdurre livelli inaccettabili di contaminazione, minimizzando così il tempo del forno.

Comprendendo come queste variabili interagiscono, puoi passare dal semplice fondere il metallo all'ingegnerizzazione di un materiale con risultati prevedibili e di alta qualità.

Tabella Riepilogativa:

| Fattore | Ruolo Chiave nella Fusione | Considerazione Chiave |

|---|---|---|

| Temperatura | Guida le reazioni di raffinazione e la dissoluzione della lega. | Temperature più alte accelerano il processo ma aumentano il rischio di contaminazione. |

| Pressione | Rimuove gas disciolti e impurità volatili. | Un vuoto purifica ma può anche rimuovere preziosi elementi leganti volatili. |

| Agitazione | Assicura temperatura e composizione chimica uniformi. | Previene i punti caldi e garantisce un prodotto finale omogeneo. |

| Aggiunte Chimiche | Determina la composizione finale della lega. | La sequenza è critica; deossidare prima di aggiungere elementi attivi come il titanio. |

Pronto a Progettare la Tua Fusione Perfetta?

Ottenere un controllo preciso su temperatura, pressione e chimica è fondamentale per produrre metalli ad alta purezza e omogenei. La giusta attrezzatura da laboratorio è fondamentale per padroneggiare questo equilibrio.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati di cui hai bisogno per ottimizzare il tuo processo di fusione. Che il tuo obiettivo sia la massima purezza, una composizione di lega precisa o una maggiore efficienza, abbiamo le soluzioni per aiutarti a raggiungere il successo.

Contatta i nostri esperti oggi per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Il metallo si espande quando viene riscaldato o raffreddato? La scienza della dilatazione termica spiegata

- Quali sono le regole di sicurezza per tutti i processi di riscaldamento in laboratorio? Una guida per prevenire gli incidenti

- Il riscaldamento del metallo lo rende più debole? Padroneggiare il trattamento termico per una resistenza ottimale del metallo

- Quando riscaldiamo un anello metallico si espande o si comprime? Il foro diventa più grande, non più piccolo

- Qual è la differenza tra un forno a muffola e un forno a induzione? Scegliere la giusta fonte di calore per il tuo laboratorio