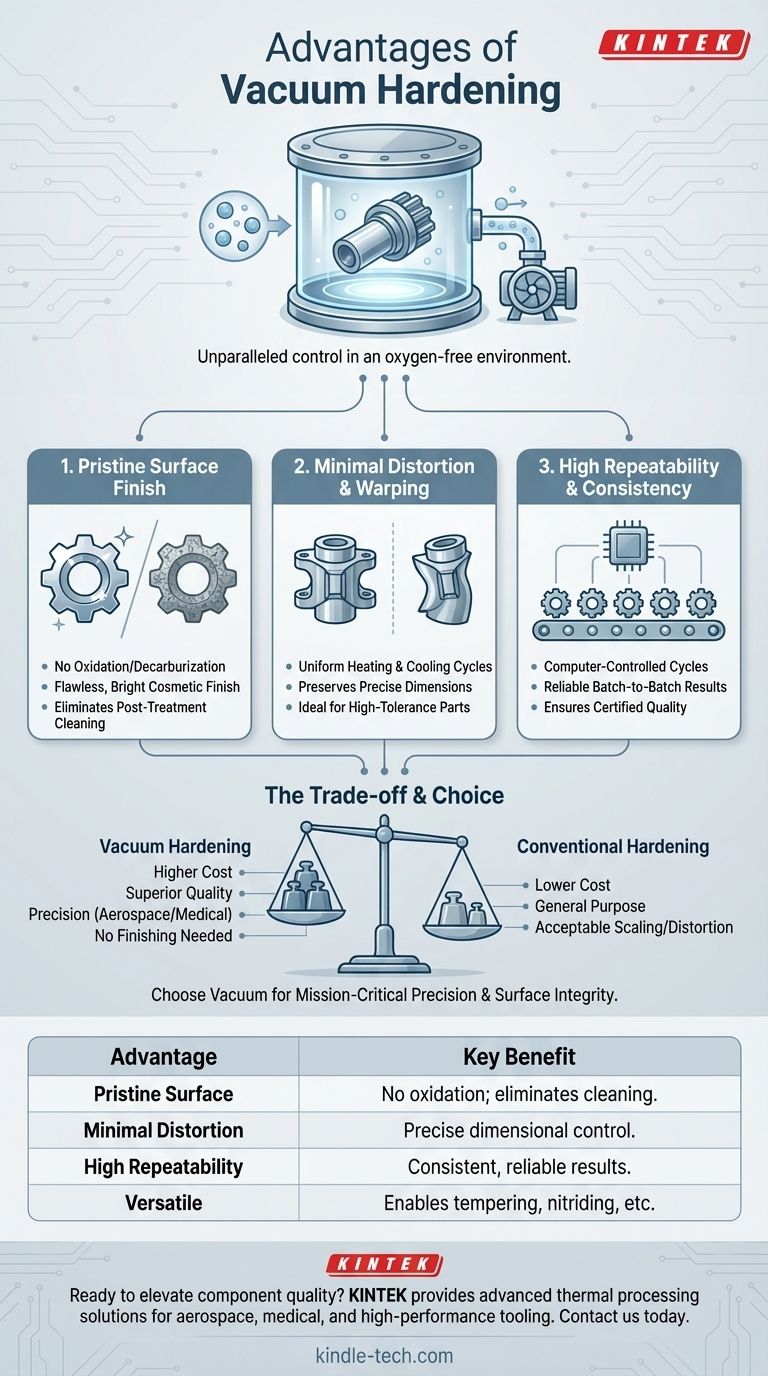

Al suo interno, la tempra sottovuoto offre un controllo ineguagliabile sul processo di trattamento termico. I principali vantaggi sono una finitura superficiale immacolata e non ossidata, una distorsione minima delle dimensioni del pezzo e risultati altamente ripetibili. Ciò si ottiene riscaldando il metallo in un vuoto privo di ossigeno, il che previene reazioni chimiche indesiderate che si verificano nella tempra tradizionale basata sull'atmosfera.

La decisione di utilizzare la tempra sottovuoto non riguarda solo la tempra di un pezzo. Si tratta di raggiungere un livello di precisione, purezza e integrità superficiale che i metodi convenzionali non possono fornire, eliminando spesso la necessità di costose e lunghe operazioni di finitura secondaria.

Il Principio Fondamentale: Eliminare l'Ossigeno dall'Equazione

La caratteristica distintiva della tempra sottovuoto è l'ambiente in cui il metallo viene riscaldato. Rimuovendo l'aria — e in particolare l'ossigeno — dal forno, il processo cambia fondamentalmente l'esito del trattamento termico.

Prevenire l'Ossidazione e la Decarburazione

In un forno tradizionale, l'ossigeno nell'aria reagisce con la superficie metallica calda. Ciò provoca ossidazione (scaglia) e può portare alla decarburazione, dove il carbonio fuoriesce dalla superficie dell'acciaio, rendendolo più morbido.

Un forno sottovuoto crea un ambiente privo di ossigeno, prevenendo completamente queste reazioni. L'integrità della chimica superficiale del materiale è perfettamente preservata.

Il Risultato: Una Finitura Superficiale Impeccabile

Poiché non si verificano scaglie o scolorimenti, i pezzi emergono da un forno sottovuoto con una finitura metallica pulita, brillante e spesso decorativa.

Questo è un vantaggio significativo, poiché spesso elimina la necessità di pulizia, rettifica o lavorazione post-trattamento per rimuovere uno strato superficiale danneggiato. Il pezzo è essenzialmente finito direttamente dal forno.

Raggiungere Precisione e Coerenza Ineguagliabili

Per applicazioni in cui le dimensioni sono critiche, come nell'aerospaziale o nei dispositivi medici, il controllo è fondamentale. La tempra sottovuoto fornisce questo controllo sia attraverso il suo ambiente che la sua tecnologia.

Minimizzare la Distorsione e la Deformazione

I forni sottovuoto consentono cicli di riscaldamento e raffreddamento estremamente uniformi e precisamente controllati. Questa coerenza riduce le sollecitazioni interne all'interno del metallo, che sono la causa principale di distorsione e deformazione durante la tempra.

Il risultato è un componente temprato che mantiene la sua forma prevista con un cambiamento dimensionale minimo, cruciale per pezzi ad alta tolleranza.

Il Ruolo del Controllo Computerizzato

I moderni forni sottovuoto sono governati da sofisticati controlli computerizzati. Ciò garantisce che ogni pezzo in un lotto, e ogni lotto successivo, subisca esattamente lo stesso ciclo termico.

Questo alto grado di ripetibilità garantisce una qualità costante ed è essenziale per le industrie che richiedono componenti certificati e affidabili.

Comprendere i Compromessi

Sebbene la tempra sottovuoto offra risultati superiori, non è la soluzione universale per tutte le applicazioni. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

La Considerazione Primaria: Il Costo

L'attrezzatura e il controllo di processo richiesti per la tempra sottovuoto la rendono più costosa rispetto al trattamento termico convenzionale basato sull'atmosfera.

Il costo iniziale più elevato deve essere bilanciato con i risparmi derivanti dall'eliminazione della post-elaborazione e il valore della migliore qualità e affidabilità dei componenti.

Quando la Tempra Convenzionale è Sufficiente

Per i componenti in cui la finitura superficiale non è una preoccupazione estetica e lievi cambiamenti dimensionali sono accettabili, i metodi di tempra tradizionali sono spesso più convenienti.

Questi processi più semplici sono adatti per pezzi generici che non richiedono la precisione e la purezza di un trattamento sottovuoto.

Lo Spettro dei Trattamenti Sottovuoto

È importante riconoscere che il forno sottovuoto è uno strumento versatile. La stessa tecnologia consente altri processi termici avanzati come la tempra sottovuoto, la nitrurazione e la sinterizzazione, ognuno dei quali offre vantaggi unici per migliorare la resistenza all'usura, la resistenza alla corrosione o persino la creazione di materiali porosi.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare la tempra sottovuoto dovrebbe essere guidata dai requisiti finali del componente.

- Se il tuo obiettivo principale è la precisione critica (aerospaziale, medicale, utensili di fascia alta): La minima distorsione e l'alta ripetibilità della tempra sottovuoto sono irrinunciabili per garantire affidabilità e prestazioni.

- Se il tuo obiettivo principale è una finitura superficiale perfetta: La tempra sottovuoto fornisce una superficie pulita e brillante che elimina la necessità di operazioni secondarie, risparmiando tempo e denaro a lungo termine.

- Se il tuo obiettivo principale è l'efficacia dei costi per pezzi generici: Un processo di trattamento termico convenzionale è probabilmente la scelta più economica, a condizione che siano accettabili lievi scaglie e distorsioni.

In definitiva, scegliere la tempra sottovuoto è un investimento in qualità, precisione e un processo di produzione snello.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Finitura Superficiale Immacolata | Nessuna ossidazione o decarburazione; elimina la necessità di pulizia post-trattamento. |

| Distorsione Minima | Il controllo termico preciso preserva le dimensioni del pezzo, ideale per componenti ad alta tolleranza. |

| Alta Ripetibilità | I cicli controllati da computer garantiscono risultati coerenti e affidabili da lotto a lotto. |

| Applicazioni Versatili | Consente processi come tempra e nitrurazione per proprietà del materiale migliorate. |

Pronto a elevare la qualità dei tuoi componenti con la tempra sottovuoto di precisione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo le soluzioni di elaborazione termica affidabili di cui il tuo laboratorio ha bisogno. La nostra esperienza ti assicura di ottenere le superfici impeccabili e la precisione dimensionale richieste per applicazioni aerospaziali, mediche e di utensili ad alte prestazioni. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare il tuo processo di produzione e fornire risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo