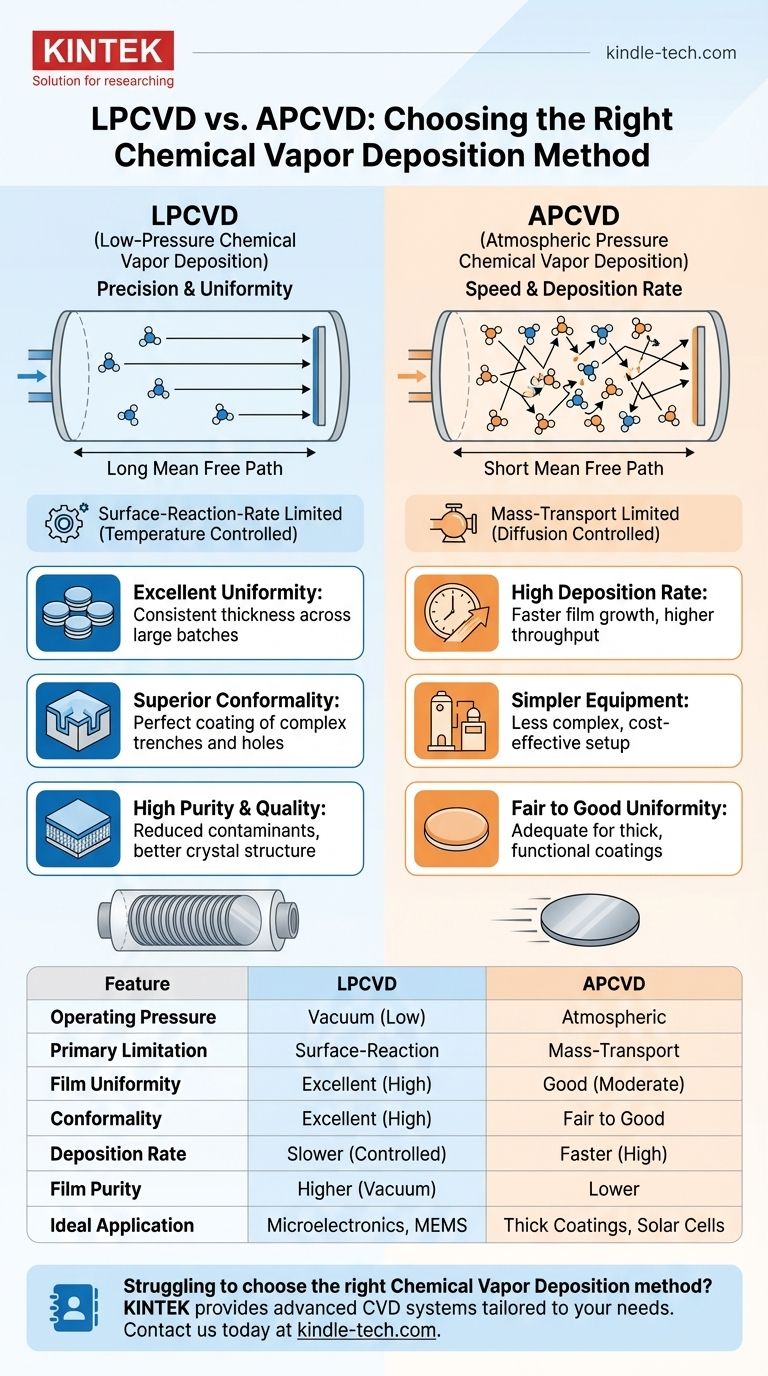

Il vantaggio definitivo della deposizione chimica da vapore a bassa pressione (LPCVD) rispetto alla pressione atmosferica (APCVD) è la sua capacità di produrre film di eccezionale uniformità e conformità. Operando sotto vuoto, l'LPCVD assicura che i gas reagenti possano rivestire uniformemente microstrutture complesse e tridimensionali e grandi lotti di substrati, un'impresa che è difficile a pressione atmosferica.

Il compromesso fondamentale è semplice: l'LPCVD privilegia la qualità, l'uniformità e la purezza del film riducendo la pressione, mentre l'APCVD privilegia un'alta velocità di deposizione. La scelta tra i due dipende interamente dal fatto che l'applicazione richieda precisione o velocità.

Il Ruolo Critico della Pressione nella Deposizione

Per comprendere i vantaggi dell'LPCVD, dobbiamo prima esaminare il comportamento dei gas. La pressione operativa cambia fondamentalmente il modo in cui le molecole reagenti viaggiano e interagiscono con la superficie di un substrato.

L'Impatto del Percorso Molecolare (Cammino Libero Medio)

A pressione atmosferica (APCVD), la camera è densa di molecole di gas. Ciò si traduce in un cammino libero medio molto breve, il che significa che le molecole reagenti si scontrano frequentemente tra loro e viaggiano in un modello caotico, simile alla diffusione.

Al contrario, nelle condizioni di vuoto dell'LPCVD, la camera ha molte meno molecole. Questo crea un lungo cammino libero medio, consentendo alle molecole reagenti di viaggiare molto più lontano in linea retta prima di scontrarsi.

Limiti di Trasporto di Massa vs. Reazione Superficiale

Questa differenza nel cammino libero medio determina ciò che limita il processo di deposizione.

L'APCVD è tipicamente un processo limitato dal trasporto di massa. La reazione è limitata dalla velocità con cui le molecole reagenti fresche possono diffondersi attraverso il gas denso per raggiungere il substrato. Questo spesso porta all'esaurimento dei reagenti mentre il gas scorre sulla superficie.

L'LPCVD è un processo limitato dalla velocità di reazione superficiale. Poiché i reagenti possono facilmente raggiungere l'intera superficie, la velocità di deposizione è limitata solo dalla velocità della reazione chimica sul substrato stesso, che è principalmente controllata dalla temperatura.

Vantaggi Chiave dell'Operazione a Bassa Pressione (LPCVD)

Il passaggio a un processo limitato dalla velocità di reazione superficiale conferisce all'LPCVD diversi vantaggi distinti e potenti, in particolare per la fabbricazione di microelettronica.

Uniformità Superiore del Film

Poiché i reagenti non si esauriscono mentre scorrono sul substrato, ogni parte della superficie è esposta a una concentrazione di gas quasi identica. Ciò si traduce in un film che è altamente uniforme nello spessore su tutta la superficie del wafer.

Questa uniformità consente anche la lavorazione in batch, dove dozzine o addirittura centinaia di wafer possono essere impilati verticalmente in un tubo del forno, aumentando drasticamente la produttività nonostante una minore velocità di deposizione per wafer.

Eccellente Conformità

La conformità è la capacità di un film di rivestire una superficie complessa e non piana in modo uniforme. Il lungo cammino libero medio nell'LPCVD consente ai gas reagenti di penetrare in profondità in trincee e fori microscopici prima di reagire.

Il risultato è un film che si conforma perfettamente alla topografia sottostante, il che è assolutamente critico per la costruzione delle strutture multistrato presenti nei circuiti integrati e nei dispositivi MEMS.

Maggiore Purezza e Qualità del Film

Operare sotto vuoto riduce intrinsecamente la concentrazione di contaminanti di fondo come ossigeno, acqua o azoto che potrebbero essere involontariamente incorporati nel film in crescita.

Inoltre, la crescita tipicamente più lenta e controllata in un processo LPCVD spesso si traduce in film con una migliore struttura cristallina, maggiore densità e minore stress residuo.

Comprendere i Compromessi: Il Caso dell'APCVD

Sebbene l'LPCVD eccella nella precisione, non è la soluzione ideale per ogni applicazione. L'APCVD detiene un vantaggio chiave che lo rende la scelta preferita in alcuni scenari.

Il Vantaggio Decisivo della Velocità

La forza primaria dell'APCVD è la sua alta velocità di deposizione. La concentrazione molto più elevata di molecole reagenti a pressione atmosferica porta a una crescita del film significativamente più rapida.

Ciò rende l'APCVD altamente efficace per applicazioni in cui sono necessari strati spessi e l'uniformità perfetta non è la preoccupazione principale, come la deposizione di rivestimenti protettivi o strati di ossido spessi su celle solari.

Requisiti di Attrezzatura Più Semplici

I sistemi APCVD non richiedono le costose e complesse pompe per alto vuoto e l'hardware associato necessari per l'LPCVD. Per le applicazioni in cui un ambiente sottovuoto non è necessario, ciò può portare a una configurazione dell'attrezzatura più semplice ed economica.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra LPCVD e APCVD è una scelta ingegneristica strategica basata sui requisiti specifici del prodotto finale.

- Se il tuo obiettivo principale è la fabbricazione di microelettronica complessa (ad esempio, circuiti integrati, MEMS): l'LPCVD è la scelta chiara per la sua impareggiabile uniformità e conformità su topografie intricate.

- Se il tuo obiettivo principale è l'applicazione rapida di rivestimenti spessi e funzionali (ad esempio, per celle solari o utensili): l'alta velocità di deposizione dell'APCVD offre un vantaggio significativo in termini di produttività ed economicità.

- Se il tuo obiettivo principale è raggiungere la massima purezza e densità del film possibile: l'ambiente sottovuoto e la cinetica di reazione controllata dell'LPCVD gli conferiscono un netto vantaggio.

In definitiva, la scelta del metodo di deposizione è un riflesso diretto del fatto che la tua priorità risieda nell'assoluta precisione del film o nella pura velocità della sua creazione.

Tabella Riepilogativa:

| Caratteristica | LPCVD | APCVD |

|---|---|---|

| Pressione Operativa | Vuoto (Bassa Pressione) | Pressione Atmosferica |

| Limitazione Primaria | Limitato dalla Velocità di Reazione Superficiale | Limitato dal Trasporto di Massa |

| Uniformità del Film | Eccellente (Alta) | Buona (Moderata) |

| Conformità | Eccellente (Alta) | Da Discreta a Buona |

| Velocità di Deposizione | Più Lenta (Controllata) | Più Veloce (Alta) |

| Purezza del Film | Maggiore (Ambiente Sottovuoto) | Minore |

| Applicazione Ideale | Microelettronica, MEMS, Rivestimenti di Precisione | Rivestimenti Spessi, Celle Solari, Deposizione Rapida |

Stai lottando per scegliere il metodo di deposizione chimica da vapore giusto per la tua applicazione?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi CVD avanzati su misura per le tue specifiche esigenze di ricerca e produzione. Sia che tu richieda la precisione dell'LPCVD per la microelettronica o la velocità dell'APCVD per rivestimenti spessi, i nostri esperti possono aiutarti a selezionare la soluzione ideale per migliorare l'efficienza e i risultati del tuo laboratorio.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere i requisiti del tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio con attrezzature affidabili e orientate alle prestazioni.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali