Il vantaggio principale della Deposizione Chimica da Fase Vapore (CVD) rispetto all'ossidazione termica è la sua profonda versatilità. Mentre l'ossidazione è un processo altamente specializzato che fa crescere un singolo materiale (biossido di silicio) da un substrato di silicio, la CVD è una tecnica flessibile che può depositare una vasta gamma di materiali diversi su quasi tutti i substrati. Questo rende la CVD uno strumento indispensabile per la costruzione delle complesse strutture multistrato dell'elettronica moderna.

La scelta tra CVD e ossidazione non riguarda quale processo sia universalmente "migliore", ma la comprensione dei loro scopi fondamentali. L'ossidazione fa crescere un materiale nativo di alta qualità consumando il substrato, mentre la CVD deposita un materiale separato su di esso.

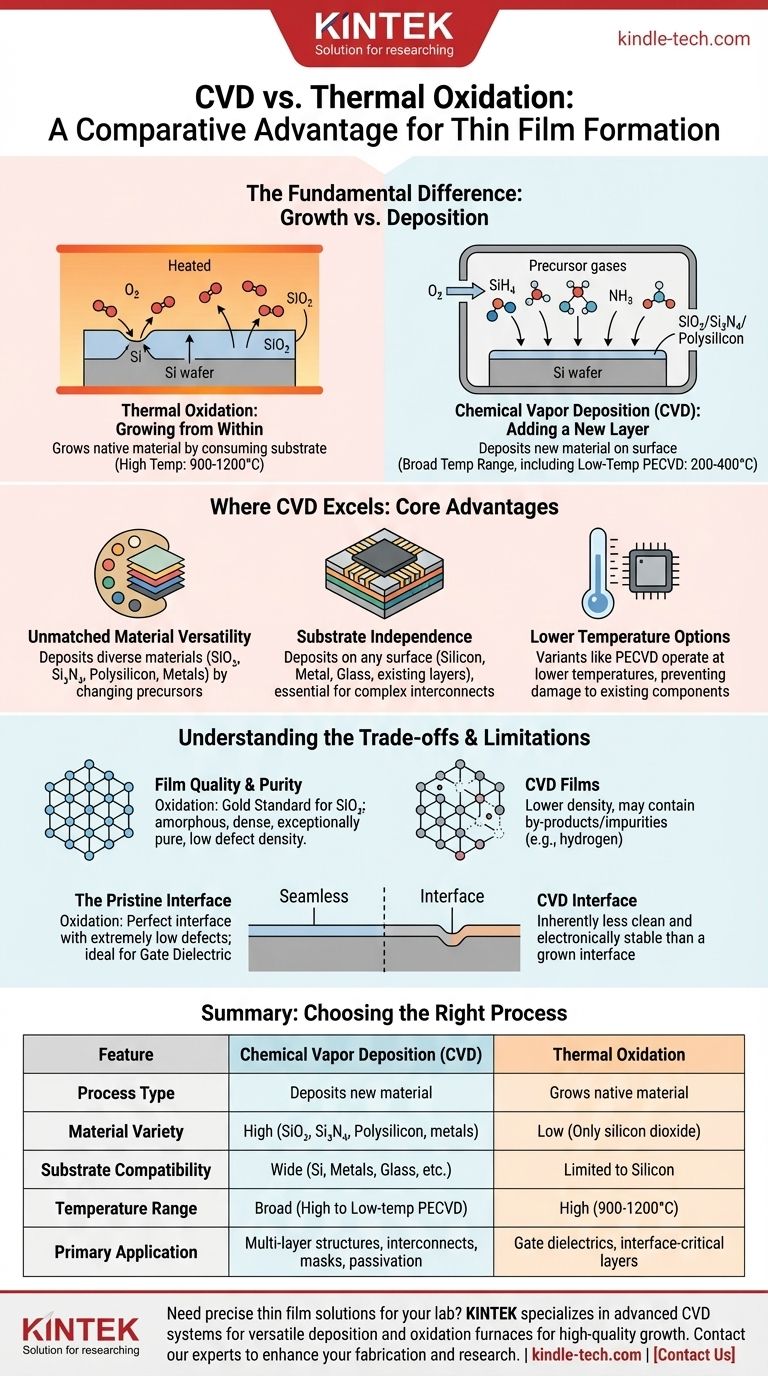

La Differenza Fondamentale: Crescita vs. Deposizione

Per cogliere i vantaggi di ciascun metodo, è necessario comprendere innanzitutto i loro meccanismi fondamentali. Non sono intercambiabili; sono modi fondamentalmente diversi di formare un film sottile.

Ossidazione Termica: Crescita dall'Interno

L'ossidazione termica è un processo di crescita. Un wafer di silicio viene riscaldato ad alta temperatura (tipicamente 900-1200°C) in un ambiente contenente ossigeno o vapore acqueo.

Gli atomi di silicio sulla superficie del wafer reagiscono con l'ossigeno, consumando il silicio originale per formare un nuovo strato di biossido di silicio (SiO₂). Questo processo è simile alla guarigione della pelle: il nuovo strato si forma direttamente dal materiale sottostante.

Deposizione Chimica da Fase Vapore: Aggiunta di un Nuovo Strato

La CVD è un processo di deposizione. I gas precursori vengono introdotti in una camera di reazione dove reagiscono chimicamente e si decompongono, lasciando un film sottile solido sulla superficie del wafer.

Questo processo non consuma il substrato. È come dipingere un muro: si aggiunge un materiale completamente nuovo sulla superficie esistente. Ciò consente la creazione di film che sono chimicamente distinti dal substrato sottostante.

Dove la CVD Eccelle: I Vantaggi Principali

La natura basata sulla deposizione della CVD le conferisce diversi vantaggi critici rispetto all'ossidazione per un'ampia gamma di applicazioni nella produzione di semiconduttori.

Versatilità dei Materiali Ineguagliabile

L'ossidazione può creare un solo materiale: il biossido di silicio da un wafer di silicio.

La CVD, tuttavia, può depositare un'enorme varietà di materiali semplicemente cambiando i gas precursori. Questo include dielettrici come biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄), semiconduttori come il polisilicio e persino metalli.

Indipendenza dal Substrato

Il processo di ossidazione dipende interamente dalla presenza di un substrato di silicio da consumare. Non è possibile utilizzarlo per formare uno strato di ossido su una linea metallica o un film di nitruro.

La CVD non ha tale limitazione. Può depositare un film su silicio, metallo, vetro o altri strati precedentemente depositati, rendendola essenziale per la creazione delle interconnessioni multilivello nei chip moderni.

Opzioni a Bassa Temperatura

L'ossidazione termica ad alta temperatura può danneggiare altri componenti su un chip parzialmente fabbricato, come le interconnessioni in alluminio.

Mentre alcuni processi CVD sono ad alta temperatura, varianti come la CVD assistita da plasma (PECVD) possono operare a temperature molto più basse (ad esempio, 200-400°C), rendendole sicure per le fasi di fabbricazione successive.

Comprendere i Compromessi

La scelta di un processo richiede il riconoscimento dei suoi limiti. Sebbene versatili, i film CVD non possono eguagliare la qualità unica di un ossido cresciuto termicamente per il suo scopo specifico.

Qualità e Purezza del Film

Per la creazione di biossido di silicio, l'ossidazione termica è lo standard aureo. Produce un film amorfo, denso ed eccezionalmente puro con una densità di difetti molto bassa.

Gli ossidi depositati tramite CVD, sebbene molto buoni, hanno spesso una densità inferiore e possono contenere sottoprodotti della reazione chimica, come impurità di idrogeno.

L'Interfaccia Incontaminata

Questa è la distinzione più critica. Poiché l'ossido termico viene fatto crescere dal silicio, l'interfaccia tra il cristallo di silicio e lo strato di biossido di silicio è quasi perfetta, con un numero estremamente basso di difetti elettronici.

L'interfaccia creata dalla CVD è semplicemente dove un film depositato incontra il substrato. È intrinsecamente meno pulita e stabile elettronicamente di un'interfaccia cresciuta termicamente. Per questo motivo, l'ossido termico è la scelta non negoziabile per il critico dielettrico di gate in un transistor.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo corretto è dettato interamente dal requisito ingegneristico specifico in ogni fase della fabbricazione.

- Se il tuo obiettivo principale è creare un dielettrico di gate ad alte prestazioni per un transistor: L'ossidazione termica è l'unica scelta grazie alla sua interfaccia e qualità del film superiori.

- Se il tuo obiettivo principale è depositare uno strato isolante tra le linee metalliche: La CVD è lo strumento necessario, poiché può depositare SiO₂ o altri dielettrici su vari materiali.

- Se il tuo obiettivo principale è creare una maschera dura o uno strato di passivazione finale: La CVD è la tua unica opzione per depositare un materiale richiesto come il nitruro di silicio (Si₃N₄).

In definitiva, comprendere la distinzione fondamentale tra la crescita di un film nativo e la deposizione di uno estraneo è la chiave per padroneggiare la fabbricazione moderna.

Tabella Riepilogativa:

| Caratteristica | Deposizione Chimica da Fase Vapore (CVD) | Ossidazione Termica |

|---|---|---|

| Tipo di Processo | Deposita nuovo materiale sul substrato | Fa crescere materiale dal substrato |

| Varietà di Materiali | Alta (SiO₂, Si₃N₄, polisilicio, metalli) | Bassa (solo biossido di silicio) |

| Compatibilità del Substrato | Ampia (silicio, metalli, vetro, strati esistenti) | Limitata ai substrati di silicio |

| Intervallo di Temperatura | Ampio (incluse opzioni PECVD a bassa temperatura) | Alto (900-1200°C) |

| Applicazione Principale | Strutture multistrato, interconnessioni, maschere | Dielettrici di gate, strati critici per l'interfaccia |

Hai bisogno di soluzioni precise per film sottili per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per la ricerca e lo sviluppo di semiconduttori. Sia che tu richieda sistemi CVD per una deposizione versatile di materiali o forni di ossidazione per una crescita di interfaccia di alta qualità, la nostra esperienza garantisce prestazioni di processo ottimali. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di fabbricazione e accelerare la tua ricerca.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato