Il vantaggio fondamentale di un forno a vuoto sigillato è la sua capacità di creare un ambiente chimicamente puro, prevenendo reazioni indesiderate e contaminazioni durante la lavorazione ad alta temperatura. Questa atmosfera controllata garantisce proprietà dei materiali superiori, ripetibilità del processo e un livello di qualità spesso irraggiungibile con i forni convenzionali che operano in presenza di aria.

Un forno a vuoto non riguarda solo il riscaldamento; riguarda la padronanza dell'intero ambiente della scienza dei materiali. Rimuovendo i gas atmosferici, si ottiene un controllo preciso sulle proprietà chimiche e fisiche finali di un componente, rendendo questa tecnologia indispensabile per materiali avanzati e parti critiche.

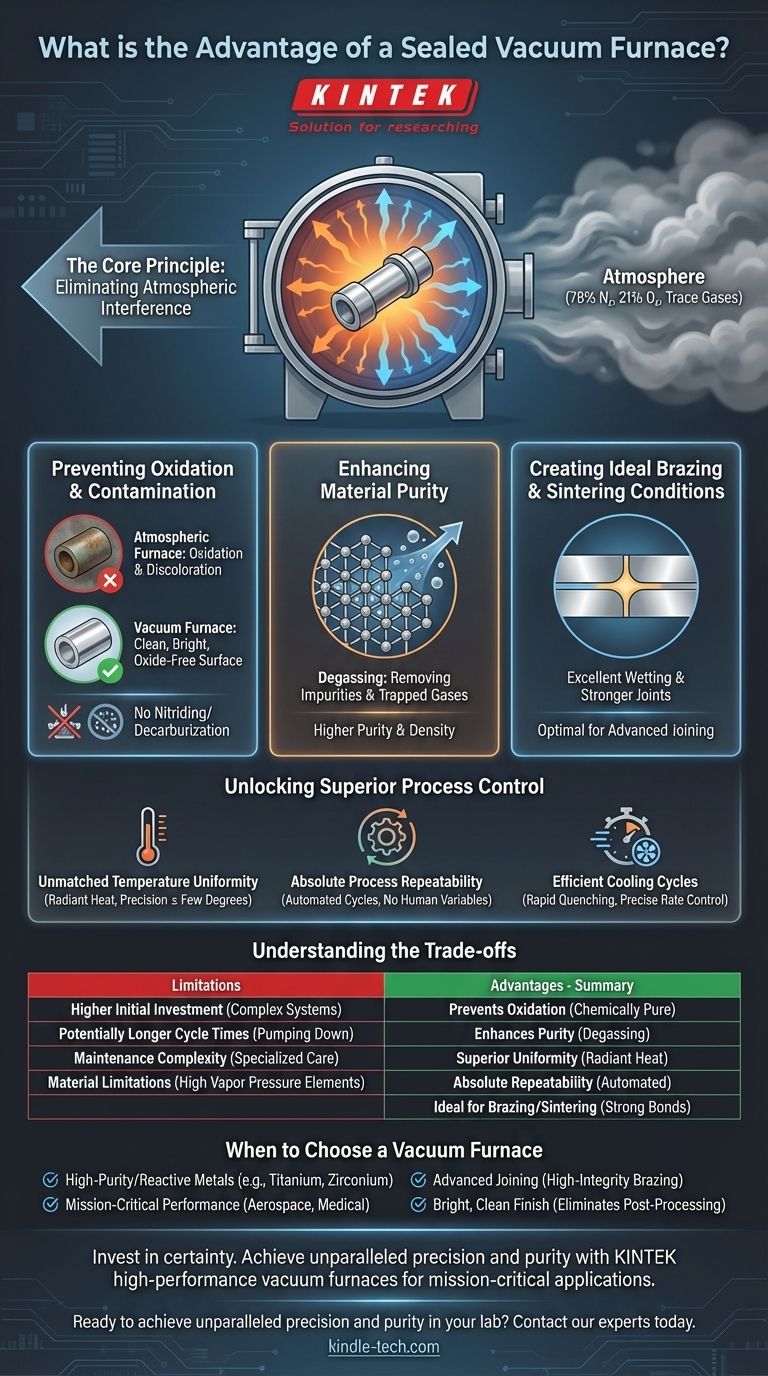

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

Il valore primario di un forno a vuoto deriva da ciò che rimuove: l'atmosfera. L'aria normale contiene circa il 78% di azoto, il 21% di ossigeno e tracce di altri gas che possono essere altamente reattivi a temperature elevate.

Prevenire l'Ossidazione e la Contaminazione

A temperature elevate, l'ossigeno reagisce prontamente con la maggior parte dei metalli per formare uno strato di ossido fragile e scolorito. Un forno a vuoto rimuove praticamente tutto l'ossigeno, prevenendo completamente l'ossidazione e producendo parti pulite e brillanti che spesso non richiedono una pulizia secondaria.

Allo stesso modo, altri gas atmosferici come l'azoto e il vapore acqueo possono causare reazioni indesiderate come la nitrurazione o la decarburazione, che alterano negativamente le proprietà superficiali del materiale.

Migliorare la Purezza del Materiale

Il vuoto non si limita a impedire l'ingresso di contaminanti; aiuta attivamente a rimuovere le impurità dal materiale stesso.

Sostanze volatili e gas intrappolati all'interno del materiale possono essere "estratti" dal sistema a vuoto. Questo processo di degassamento, noto come degasaggio, si traduce in un prodotto finale con maggiore purezza e densità.

Creare Condizioni Ideali per la Brasatura e la Sinterizzazione

Processi come la brasatura (unire metalli con una lega d'apporto) e la sinterizzazione (fondere polveri in una massa solida) richiedono superfici eccezionalmente pulite.

L'ambiente sottovuoto rimuove gli ossidi superficiali appena prima che i materiali raggiungano le loro temperature di fusione o di legame, promuovendo un'eccellente bagnatura e creando giunti più forti e affidabili e parti finali più dense.

Sbloccare un Controllo di Processo Superiore

Operando in un ambiente sigillato, i forni a vuoto offrono un livello di controllo che i forni atmosferici non possono eguagliare. Questo controllo si traduce direttamente in qualità e consistenza.

Uniformità di Temperatura Ineguagliabile

In un forno convenzionale, il calore viene trasferito per convezione (correnti d'aria), il che può creare punti caldi e freddi. Nel vuoto, il calore viene trasferito principalmente per irraggiamento, che è molto più uniforme.

Ciò garantisce che l'intero pezzo, indipendentemente dalla sua geometria, raggiunga e mantenga la temperatura target con estrema precisione, tipicamente entro pochi gradi.

Assoluta Ripetibilità del Processo

I moderni forni a vuoto sono altamente automatizzati. L'intero ciclo di trattamento termico—dal pompaggio del vuoto a rampe di riscaldamento precise, tempi di mantenimento e raffreddamento controllato—è gestito da un computer.

Questo elimina le variabili umane e garantisce che ogni pezzo in un lotto, e ogni lotto successivo, subisca esattamente lo stesso processo metallurgico, assicurando risultati coerenti e ripetibili.

Cicli di Raffreddamento Efficienti

Molti forni a vuoto sono dotati di sistemi per il raffreddamento rapido, o tempra, utilizzando gas inerte ad alta pressione come argon o azoto.

Ciò consente un controllo preciso sulla velocità di raffreddamento, che è fondamentale per ottenere specifiche durezze e microstrutture in acciai e altre leghe. Accorcia anche significativamente il tempo complessivo del ciclo di processo.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede il riconoscimento dei loro limiti.

Investimento Iniziale Più Elevato

I forni a vuoto sono sistemi complessi che coinvolgono pompe a vuoto, camere sigillate e sofisticati sistemi di controllo. Ciò rende il loro costo di capitale iniziale significativamente più elevato rispetto a quello dei forni atmosferici convenzionali.

Tempi di Ciclo Potenzialmente Più Lunghi

Sebbene la tempra possa essere rapida, il passaggio iniziale di "pompaggio" della camera al livello di vuoto richiesto richiede tempo. Per alcuni processi semplici e di basso valore, il tempo totale del ciclo potrebbe essere più lungo che in un forno atmosferico.

Complessità della Manutenzione

Il sistema a vuoto, comprese pompe, valvole e guarnizioni della camera, richiede una manutenzione specializzata e diligente per garantire prestazioni ottimali e prevenire perdite, che possono compromettere l'intero processo.

Limitazioni dei Materiali

I materiali con un'alta pressione di vapore possono essere problematici. In un vuoto elevato, elementi come zinco, cadmio, magnesio o piombo possono "evaporare" o sublimare dalla lega, alterandone la composizione.

Quando Scegliere un Forno a Vuoto

La tua decisione dovrebbe essere guidata dal risultato richiesto per il tuo componente. Un forno a vuoto è la scelta corretta quando precisione e purezza non sono negoziabili.

- Se il tuo obiettivo principale sono metalli ad alta purezza o reattivi: Scegli un forno a vuoto per materiali come titanio, zirconio e alcune superleghe che sono intolleranti alla contaminazione atmosferica.

- Se il tuo obiettivo principale sono prestazioni critiche: Utilizza un forno a vuoto per componenti aerospaziali, medici o di difesa dove la perfezione metallurgica e le proprietà meccaniche ripetibili sono fondamentali.

- Se il tuo obiettivo principale è una giunzione avanzata: Un forno a vuoto è essenziale per la brasatura ad alta integrità e il legame per diffusione, dove la pulizia della superficie determina la forza del legame finale.

- Se il tuo obiettivo principale è una finitura brillante e pulita: Seleziona un forno a vuoto per eliminare le fasi di post-lavorazione come la pulizia acida o la sabbiatura, risparmiando tempo e risorse.

In definitiva, un forno a vuoto è un investimento in certezza, offrendo un controllo impareggiabile sul risultato finale del tuo materiale.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Previene Ossidazione & Contaminazione | Crea un ambiente chimicamente puro, eliminando le reazioni superficiali. |

| Migliora la Purezza del Materiale | Rimuove impurità e gas dal materiale stesso (degasaggio). |

| Uniformità di Temperatura Superiore | Il riscaldamento radiante assicura una distribuzione uniforme del calore per risultati coerenti. |

| Assoluta Ripetibilità del Processo | Cicli automatizzati garantiscono un trattamento identico per ogni lotto. |

| Ideale per Brasatura & Sinterizzazione | Promuove una bagnatura perfetta e legami forti su superfici eccezionalmente pulite. |

Pronto a raggiungere precisione e purezza ineguagliabili nel tuo laboratorio?

KINTEK è specializzata in forni a vuoto ad alte prestazioni progettati per applicazioni critiche nell'aerospaziale, medico e nella ricerca e sviluppo di materiali avanzati. Le nostre attrezzature offrono l'ambiente controllato di cui hai bisogno per prevenire la contaminazione, garantire risultati ripetibili e sbloccare proprietà dei materiali superiori.

Investi nella certezza per i tuoi processi più critici. Contatta i nostri esperti oggi per discutere come un forno a vuoto KINTEK può soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- La tempra aumenta la resistenza alla trazione? Aumenta la resistenza dei materiali per applicazioni esigenti

- Quale metodo di trasferimento del calore può funzionare attraverso il vuoto? Sblocca il Potere della Radiazione Termica

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura