In sostanza, il trattamento termico è un processo altamente controllato utilizzato per alterare fondamentalmente le proprietà fisiche e meccaniche di un materiale, più comunemente un metallo come l'acciaio. Il vantaggio principale è la capacità di adattare con precisione queste proprietà — come durezza, resistenza e tenacità — per soddisfare specifiche esigenze ingegneristiche. Tuttavia, questi benefici comportano degli svantaggi, inclusi il rischio di alterazioni superficiali indesiderate, degrado del materiale e distorsione se il processo non è gestito correttamente.

Il punto centrale è che il trattamento termico non è un singolo processo, ma una categoria di tecniche. I suoi "svantaggi" sono spesso i compromessi o le limitazioni specifiche di un particolare metodo, che possono essere mitigati selezionando un processo più avanzato come il trattamento termico sottovuoto.

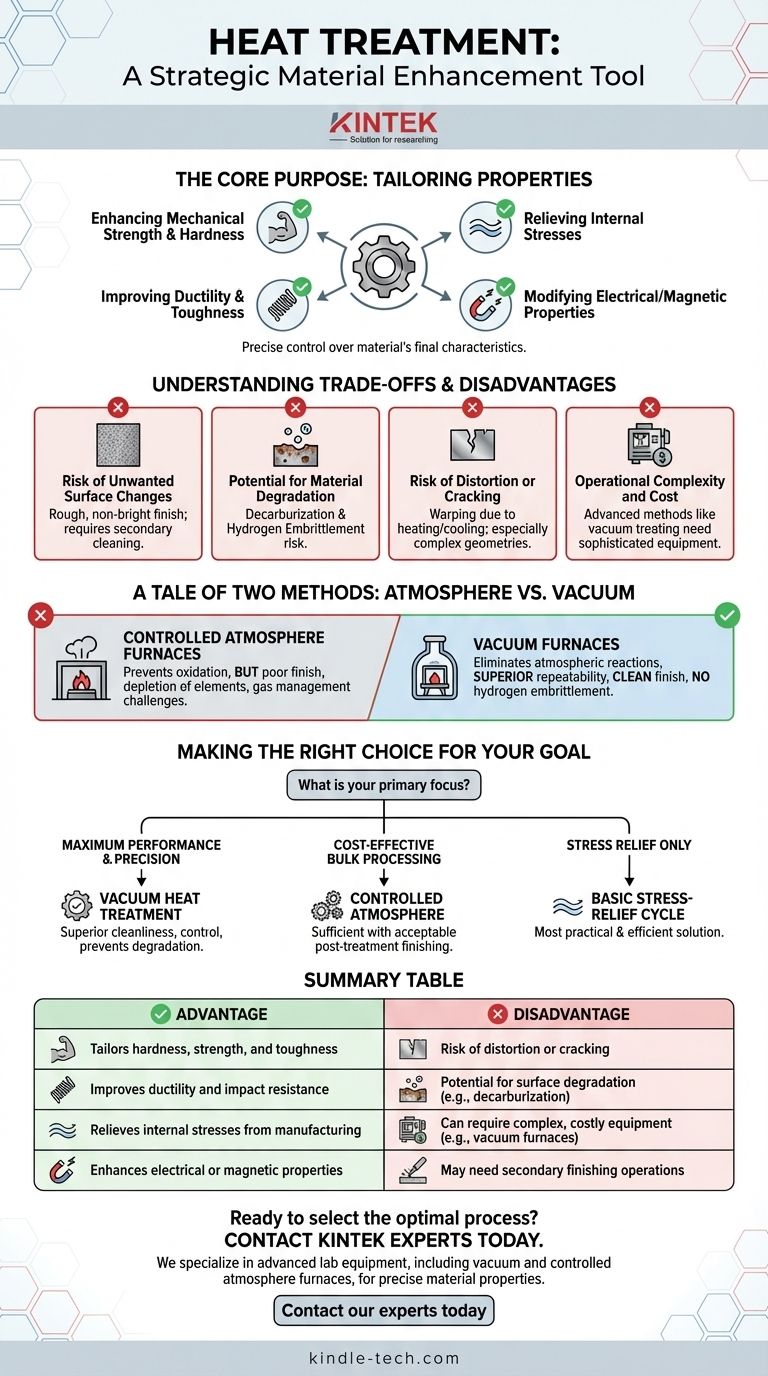

Lo Scopo Fondamentale: Adattare le Proprietà dei Materiali

Il trattamento termico offre agli ingegneri un controllo preciso sulle caratteristiche finali di un materiale dopo che è stato formato o lavorato. Ciò consente un equilibrio ottimale di proprietà che sono spesso mutuamente esclusive in un materiale grezzo.

Migliorare la Resistenza Meccanica e la Durezza

Un obiettivo primario è aumentare la resistenza di un materiale e la sua resistenza all'usura e all'abrasione. Questo è fondamentale per componenti come ingranaggi, utensili e cuscinetti che devono sopportare sollecitazioni meccaniche significative.

Migliorare la Duttilità e la Tenacità

Al contrario, alcuni processi di trattamento termico sono progettati per ammorbidire un materiale, ridurne la fragilità e aumentarne la tenacità. Questo rende il componente meno propenso a fratturarsi sotto impatti o carichi improvvisi.

Alleviare le Tensioni Interne

Processi di fabbricazione come la saldatura, la fusione o la lavorazione meccanica pesante introducono significative tensioni interne in un pezzo. Un ciclo di trattamento termico di distensione può normalizzare il materiale, prevenendo future distorsioni e rendendolo più stabile per le operazioni successive.

Modificare Altre Proprietà Chiave

Oltre alle caratteristiche meccaniche, il trattamento termico può essere utilizzato per migliorare la conduttività elettrica o le proprietà magnetiche di un materiale, il che è essenziale per i componenti utilizzati in motori ed elettronica.

Comprendere i Compromessi e gli Svantaggi

Gli svantaggi potenziali del trattamento termico sono quasi sempre legati al metodo specifico utilizzato e al livello di controllo applicato. La scelta del processo sbagliato per un dato materiale o obiettivo può introdurre nuovi problemi.

Rischio di Alterazioni Superficiali Indesiderate

I metodi tradizionali, come il trattamento termico in atmosfera controllata, possono lasciare un pezzo con una finitura superficiale ruvida e non brillante. Ciò richiede spesso operazioni secondarie di pulizia o finitura, aggiungendo tempo e costi.

Potenziale di Degrado del Materiale

Un controllo atmosferico improprio può portare all'esaurimento di elementi chiave dalla superficie del materiale, un processo noto come decarburazione nell'acciaio. Alcuni processi comportano anche il rischio di infragilimento da idrogeno, che può rendere i materiali ad alta resistenza fragili e soggetti a rottura.

Rischio di Distorsione o Crepazione

La natura stessa del riscaldamento e del raffreddamento dei materiali può causare deformazioni, distorsioni o persino crepe. Questo rischio è particolarmente elevato per geometrie complesse o sezioni sottili se le velocità di riscaldamento e raffreddamento non sono gestite con estrema precisione.

Complessità Operativa e Costo

I metodi avanzati di trattamento termico che mitigano i rischi sopra menzionati, come il trattamento sottovuoto, richiedono attrezzature sofisticate e costose. I processi stessi possono essere complessi, comportando sfide nella gestione del gas o nel mantenimento di un vuoto spinto.

Un Racconto di Due Metodi: Atmosfera vs. Vuoto

L'evoluzione dai trattamenti termici basati sull'atmosfera a quelli basati sul vuoto illustra chiaramente i compromessi.

Forni ad Atmosfera Controllata

Questo metodo comune utilizza un ambiente gassoso controllato per prevenire l'ossidazione. Tuttavia, come notato, può comportare una scarsa finitura superficiale, esaurire gli elementi superficiali e presenta sfide nella gestione e nel recupero dei gas di processo.

Forni Sottovuoto

Eseguendo il processo sottovuoto, questo metodo elimina completamente le reazioni con i gas atmosferici. Ciò fornisce una ripetibilità superiore e una finitura superficiale pulita. Evita inoltre completamente il rischio di infragilimento da idrogeno, rendendolo una scelta più sicura e affidabile per i componenti critici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di trattamento termico appropriato richiede di bilanciare il risultato desiderato con i compromessi accettabili in termini di costo, complessità e finitura finale.

- Se il tuo obiettivo principale è la massima performance e precisione: Un processo come il trattamento termico sottovuoto è la scelta superiore per la sua pulizia, controllo e capacità di prevenire il degrado del materiale.

- Se il tuo obiettivo principale è la lavorazione in massa economicamente vantaggiosa: Un processo in atmosfera controllata può essere sufficiente, a condizione che sia accettabile una certa finitura superficiale post-trattamento.

- Se il tuo obiettivo principale è semplicemente alleviare lo stress dopo la fabbricazione: Un ciclo di distensione di base, meno complesso dell'indurimento o della tempra, è spesso la soluzione più pratica ed efficiente.

In definitiva, considerare il trattamento termico come uno strumento strategico per il miglioramento dei materiali ti consente di selezionare il processo giusto che massimizza i vantaggi minimizzando i rischi intrinseci.

Tabella Riepilogativa:

| Vantaggio | Svantaggio |

|---|---|

| Adatta durezza, resistenza e tenacità | Rischio di distorsione o crepazione |

| Migliora la duttilità e la resistenza agli urti | Potenziale di degrado superficiale (es. decarburazione) |

| Allevia le tensioni interne dalla produzione | Può richiedere attrezzature complesse e costose (es. forni sottovuoto) |

| Migliora le proprietà elettriche o magnetiche | Potrebbe necessitare di operazioni di finitura secondarie |

Pronto a selezionare il processo di trattamento termico ottimale per i tuoi materiali?

Alla KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni sottovuoto e ad atmosfera controllata, per aiutarti a ottenere proprietà precise dei materiali minimizzando rischi come la distorsione e il degrado superficiale. La nostra esperienza ti garantisce il giusto equilibrio tra prestazioni, costi e finitura per la tua specifica applicazione.

Contatta oggi i nostri esperti per discutere le esigenze di trattamento termico del tuo laboratorio e scoprire come le nostre soluzioni possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia