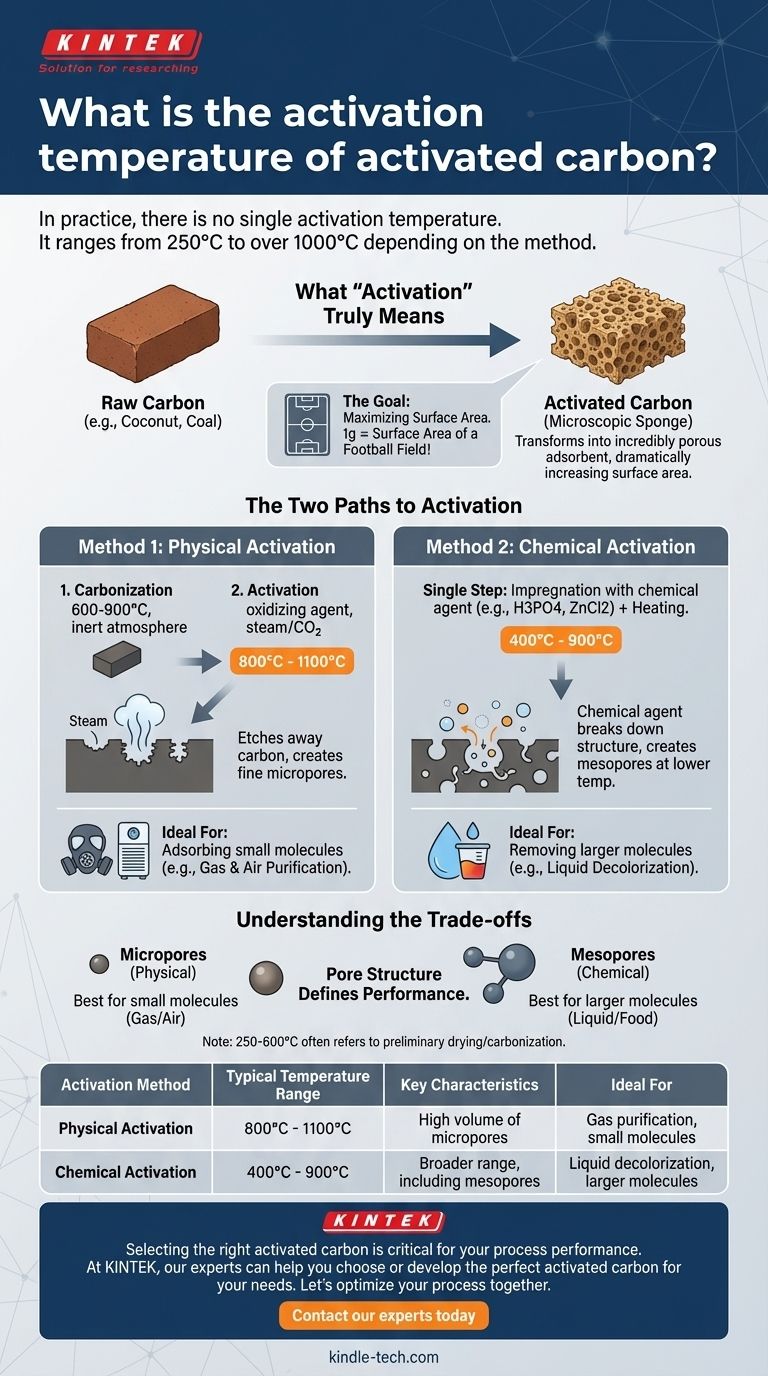

In pratica, non esiste un'unica temperatura di attivazione per il carbone attivo. Il processo è più complesso, con temperature che vanno da 250°C a oltre 1000°C a seconda interamente del metodo di attivazione specifico utilizzato e del risultato desiderato. I due metodi principali, l'attivazione chimica e quella fisica, operano in finestre di temperatura nettamente diverse.

La temperatura specifica non è l'obiettivo, ma una variabile critica in un processo controllato. Il vero scopo dell'attivazione è creare una vasta rete interna di pori microscopici, e la temperatura scelta è semplicemente lo strumento richiesto dal metodo specifico – chimico o fisico – per ottenere tale struttura.

Cosa Significa Veramente "Attivazione"

Dal Carbone a una Spugna Microscopica

L'attivazione è il processo che trasforma un semplice materiale carbonioso, come gusci di cocco o carbone, in un adsorbente incredibilmente poroso. Questo processo aumenta drasticamente la superficie interna del materiale.

Pensala come trasformare un mattone solido in una spugna ad alta superficie. Il passaggio di "attivazione" è ciò che scolpisce i milioni di minuscoli tunnel e cavità (micropori) all'interno del mattone, conferendogli la capacità di intrappolare e trattenere le molecole.

L'Obiettivo: Massimizzare la Superficie

L'efficacia del carbone attivo è direttamente collegata alla sua superficie. Un singolo grammo di carbone attivo può avere una superficie equivalente a un campo da calcio. Questa vasta area è creata dalla rete di pori sviluppata durante il processo di attivazione ad alta temperatura.

I Due Percorsi Verso l'Attivazione

La temperatura specifica richiesta dipende interamente da quale dei due metodi di attivazione principali viene impiegato. Questi metodi creano diverse strutture porose e vengono scelti in base all'applicazione prevista del prodotto finale.

Metodo 1: Attivazione Fisica

L'attivazione fisica è un processo in due fasi. In primo luogo, la materia prima viene carbonizzata ad alta temperatura (circa 600–900°C) in atmosfera inerte.

La seconda fase cruciale è l'attivazione, in cui il materiale carbonizzato viene esposto a un agente ossidante – tipicamente vapore acqueo o anidride carbonica – a temperature ancora più elevate, generalmente comprese tra 800°C e 1100°C. Questo processo intenso incide la struttura del carbonio, sviluppando una fitta rete di micropori.

Metodo 2: Attivazione Chimica

L'attivazione chimica è tipicamente un processo in fase unica. La materia prima viene prima impregnata con un agente chimico disidratante e ossidante, come acido fosforico o cloruro di zinco.

Questa miscela viene quindi riscaldata a una temperatura compresa tra 400°C e 900°C. L'agente chimico agisce per scomporre la struttura interna del materiale dall'interno, creando la rete di pori desiderata a una temperatura significativamente inferiore rispetto all'attivazione fisica.

Comprendere i Compromessi

La scelta tra attivazione fisica e chimica è una decisione basata sul costo, sulla struttura porosa desiderata e sull'applicazione finale.

La Struttura dei Pori Definisce le Prestazioni

L'attivazione fisica tende a produrre una struttura dominata da pori molto piccoli (micropori). Questo la rende ideale per l'adsorbimento di piccole molecole, come quelle presenti nei sistemi di purificazione di gas e aria.

L'attivazione chimica può essere adattata per creare una gamma più ampia di dimensioni dei pori, inclusi i mesopori più grandi. Questo è molto efficace per rimuovere molecole più grandi, come i corpi coloranti dai liquidi nell'industria alimentare e delle bevande.

Il Significato dell'Intervallo 250-600°C

L'intervallo di temperatura di 250–600°C menzionato in alcuni contesti si riferisce spesso a fasi preliminari di essiccazione o carbonizzazione iniziale. Sebbene facciano parte del processo complessivo, lo sviluppo chiave dei pori per la maggior parte dei carboni attivi di alta qualità avviene alle temperature più elevate descritte per l'attivazione fisica e chimica.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura di attivazione ottimale è determinata dall'applicazione finale, che detta la struttura porosa ideale del carbone attivo.

- Se il tuo obiettivo principale è l'adsorbimento di piccole molecole di gas (es. nei filtri dell'aria o nelle maschere antigas): Il carbone prodotto tramite attivazione fisica ad alta temperatura è spesso superiore grazie al suo elevato volume di micropori.

- Se il tuo obiettivo principale è la rimozione di molecole più grandi dai liquidi (es. decolorazione dello zucchero o trattamento delle acque): Il carbone derivante dall'attivazione chimica a temperature più basse può essere più efficace grazie alla sua struttura a mesopori ben sviluppata.

In definitiva, comprendere il legame tra metodo di attivazione, temperatura e la risultante struttura dei pori è la chiave per selezionare il materiale più efficace per le tue esigenze.

Tabella Riassuntiva:

| Metodo di Attivazione | Intervallo di Temperatura Tipico | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Attivazione Fisica | 800°C - 1100°C | Crea un alto volume di micropori | Purificazione dei gas, adsorbimento di piccole molecole |

| Attivazione Chimica | 400°C - 900°C | Crea una gamma più ampia di dimensioni dei pori, inclusi i mesopori | Decolorazione dei liquidi, rimozione di molecole più grandi |

Selezionare il carbone attivo giusto è fondamentale per le prestazioni del tuo processo. Il materiale ottimale dipende dalla tua applicazione specifica, che si tratti di purificazione dei gas o di trattamento dei liquidi.

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per l'analisi e il collaudo dei materiali. I nostri esperti possono aiutarti a scegliere o sviluppare il carbone attivo perfetto per le tue esigenze, garantendo la massima efficienza di adsorbimento.

Ottimizziamo insieme il tuo processo. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come rigenerare il carbone attivo? Padroneggiare il processo termico a 3 stadi per risparmiare sui costi

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Qual è la temperatura per la rigenerazione del carbone attivo? Intervalli chiave da 220°C a 900°C

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10