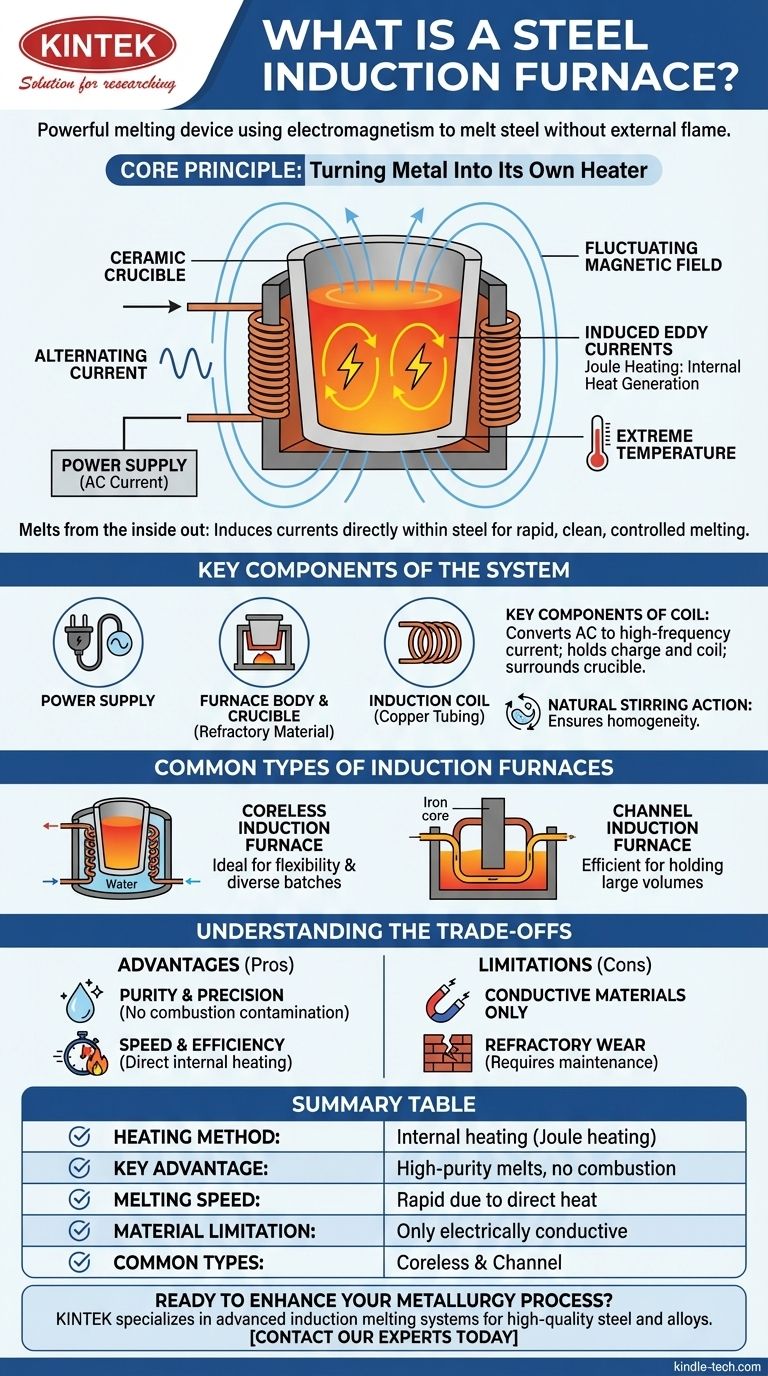

In sostanza, un forno a induzione per acciaio è un potente dispositivo di fusione che utilizza i principi dell'elettromagnetismo per fondere acciaio e altri metalli senza alcuna fiamma o combustibile esterno. Invece di riscaldare l'esterno di un contenitore, fa passare una forte corrente alternata attraverso una bobina di rame, che crea un campo magnetico fluttuante che trasforma la carica metallica stessa nella fonte di calore.

Il concetto fondamentale è che i forni a induzione fondono il metallo dall'interno verso l'esterno. Inducendo potenti correnti elettriche direttamente all'interno dell'acciaio, il forno ottiene una fusione rapida, pulita e altamente controllata, essenziale per produrre leghe di alta qualità con composizioni precise.

Il Principio Fondamentale: Trasformare il Metallo nel Proprio Riscaldatore

Un forno a induzione opera su una geniale applicazione della fisica. Non brucia combustibile; utilizza energia per far sì che il metallo si riscaldi da solo.

La Bobina a Induzione

Il processo inizia con una potente bobina a induzione, tipicamente realizzata in tubi di rame cavi. Una corrente alternata ad alta potenza e a frequenza variabile viene fatta passare attraverso questa bobina, che circonda un contenitore non conduttivo chiamato crogiolo.

Il Campo Elettromagnetico

Questa corrente alternata che scorre attraverso la bobina genera un campo magnetico potente e in rapido cambiamento nello spazio all'interno e attorno alla bobina, esattamente dove viene posizionata la carica metallica solida (come rottami di acciaio).

Correnti Parassite Indotte

Il campo magnetico attraversa l'acciaio elettricamente conduttivo, inducendo correnti elettriche circolari all'interno del metallo stesso. Queste correnti indotte sono note come correnti parassite (eddy currents).

Resistenza e Calore

L'acciaio presenta una resistenza naturale al flusso di queste correnti parassite. Questa resistenza crea attrito a livello atomico, generando un calore immenso attraverso un processo chiamato riscaldamento Joule. Questo calore interno aumenta rapidamente la temperatura del metallo fino al suo punto di fusione e oltre.

Componenti Chiave del Sistema

Un forno a induzione è più di una semplice bobina. È un sistema integrato in cui ogni parte svolge un ruolo critico.

L'Alimentatore

Questo è il cuore del forno. Prende l'alimentazione elettrica trifase standard e la converte nella corrente ad alto amperaggio e a frequenza variabile specifica richiesta per azionare efficacemente la bobina a induzione.

Il Corpo del Forno e il Crogiolo

La struttura del forno contiene la bobina e il crogiolo. Il crogiolo è un recipiente realizzato con materiali refrattari altamente durevoli in grado di resistere alle temperature estreme dell'acciaio fuso.

Azione di Agitazione Naturale

Un vantaggio chiave del processo è che le forze elettromagnetiche che inducono le correnti parassite provocano anche una vigorosa azione di agitazione all'interno del metallo fuso. Ciò garantisce una temperatura costante e una miscela omogenea degli elementi leganti.

Tipi Comuni di Forni a Induzione

Sebbene il principio rimanga lo stesso, il design può variare in base all'applicazione.

Forni a Induzione Senza Nucleo (Coreless)

Questo è il design più comune. Il crogiolo contenente la carica è posizionato direttamente all'interno della bobina raffreddata ad acqua. È apprezzato per la sua flessibilità ed è ideale per fondere una vasta gamma di leghe in varie dimensioni di lotto.

Forni a Induzione a Canale

Questo tipo funziona più come un trasformatore. Utilizza un nucleo di ferro con una bobina primaria. Un anello di metallo fuso forma una bobina secondaria, dove il calore viene generato in un "canale" e circola nel bagno principale. Questi sono estremamente efficienti per mantenere grandi volumi di metallo fuso per lunghi periodi.

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è perfetta per ogni scenario. Comprendere i pro e i contro è fondamentale per la sua corretta applicazione.

Vantaggio: Purezza e Precisione

Poiché non vi è combustione di combustibile, non ci sono sottoprodotti come gas o fuliggine che possano contaminare il metallo. Ciò rende i forni a induzione ideali per produrre acciai ad alta purezza e leghe speciali con composizioni chimiche esatte.

Vantaggio: Velocità ed Efficienza

Il calore viene generato direttamente all'interno del materiale di carica, non trasferito da una fonte esterna. Ciò si traduce in tassi di fusione molto elevati e maggiore efficienza energetica rispetto a molti tipi di forni tradizionali.

Limitazione: Solo Materiali Conduttivi

Il principio fondamentale si basa sull'induzione di corrente nella carica. Pertanto, i forni a induzione possono essere utilizzati solo per fondere materiali elettricamente conduttivi.

Limitazione: Usura del Refrattario

La combinazione di temperature estreme e la costante azione di agitazione del metallo fuso possono causare una significativa usura del rivestimento refrattario del crogiolo, che richiede manutenzione e sostituzione regolari.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di fusione dipende interamente dal risultato previsto.

- Se il tuo obiettivo principale è produrre leghe di acciaio specializzate e ad alta purezza: Il forno a induzione offre un controllo senza pari sulla composizione ed elimina la contaminazione da fonti di combustibile.

- Se il tuo obiettivo principale sono cicli di fusione rapidi e flessibilità operativa: Un forno a induzione senza nucleo è l'ideale per la sua rapida accensione e la capacità di gestire efficientemente diverse dimensioni di lotto.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo fuso in modo efficiente: Un forno a induzione a canale è superiore grazie alla sua elevata efficienza energetica, rendendolo perfetto per le operazioni di mantenimento e colata.

In definitiva, il forno a induzione per acciaio è una pietra angolare della metallurgia moderna perché fornisce un metodo pulito, veloce e preciso per fondere il metallo dall'interno verso l'esterno.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Metodo di Riscaldamento | Riscaldamento interno tramite correnti parassite indotte (riscaldamento Joule). |

| Vantaggio Chiave | Fusioni ad alta purezza, nessuna contaminazione da combustione. |

| Velocità di Fusione | Fusione rapida grazie alla generazione diretta di calore interno. |

| Limitazione del Materiale | Può fondere solo materiali elettricamente conduttivi. |

| Tipi Comuni | Senza nucleo (lotti flessibili) e a Canale (mantenimento efficiente). |

Pronto a migliorare il tuo processo metallurgico con una fusione precisa e ad alta purezza?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di fusione a induzione perfetti per produrre acciaio e leghe speciali di alta qualità. Le nostre soluzioni offrono la velocità, la purezza e il controllo di cui la tua ricerca e sviluppo o la tua produzione hanno bisogno.

Contatta oggi i nostri esperti per discutere come un forno a induzione può ottimizzare le tue operazioni e raggiungere i tuoi specifici obiettivi metallurgici.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione