In sostanza, la sinterizzazione delle polveri metalliche è un processo di fabbricazione che utilizza calore e pressione per fondere particelle metalliche in un oggetto solido e ad alta densità. A differenza della fusione o della saldatura, questa trasformazione avviene interamente allo stato solido, ben al di sotto del punto di fusione del metallo. Questa tecnica lega le singole particelle tra loro, aumentando drasticamente la resistenza e l'integrità strutturale del materiale.

La sinterizzazione non riguarda la fusione del metallo; riguarda l'uso della diffusione atomica controllata per ottenere un prodotto finale forte e denso. Questa differenza fondamentale offre ai produttori un controllo preciso sulle proprietà del materiale, consentendo la creazione di componenti con consistenza e prestazioni superiori da un'ampia gamma di metalli.

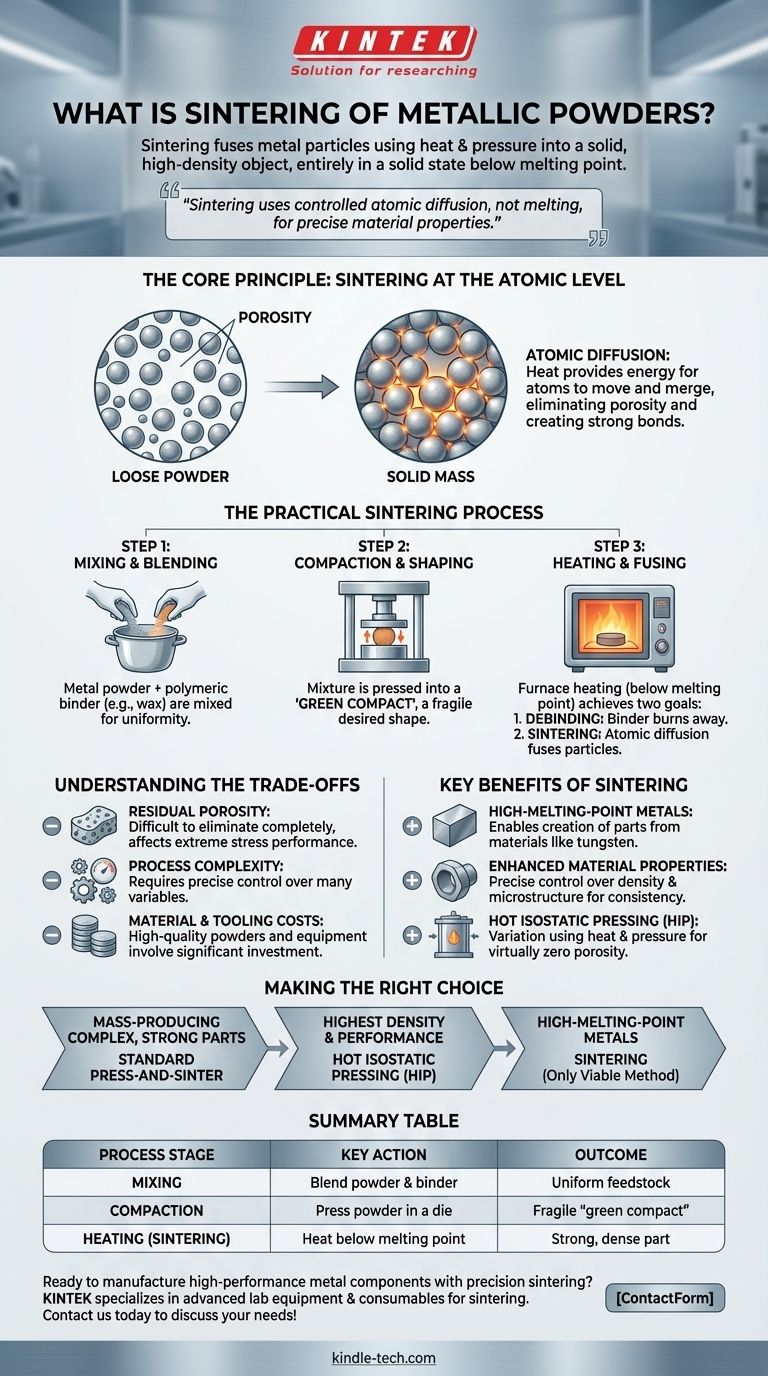

Il Principio Fondamentale: Sinterizzazione a Livello Atomico

Per comprendere la sinterizzazione, è necessario prima comprendere il meccanismo fondamentale che la rende possibile. Il processo rispecchia i fenomeni geologici naturali ma li accelera in un ambiente industriale controllato.

Dalla Polvere Sfusa alla Massa Solida

Il punto di partenza è una collezione di fini particelle metalliche, come alluminio, bronzo o acciaio inossidabile. In questo stato, il materiale ha una densità molto bassa e nessuna integrità strutturale. L'obiettivo è eliminare lo spazio vuoto, o porosità, tra queste particelle.

Il Ruolo della Diffusione Atomica

La sinterizzazione funziona applicando calore, che fornisce l'energia affinché gli atomi sulle superfici delle particelle metalliche si muovano e migrino. Questa diffusione atomica fa sì che i confini tra le singole particelle si sfumino e alla fine si fondano, creando forti legami interatomici. Le particelle si fondono insieme, formando un pezzo denso e solido in un processo analogo a come i depositi minerali formano minerali ad alta densità nel corso del tempo geologico.

Il Processo Pratico di Sinterizzazione

Mentre la diffusione atomica è la scienza sottostante, l'applicazione industriale comporta un metodo preciso e a più fasi per creare un componente finito.

Fase 1: Miscelazione e Blending

Il processo inizia miscelando la polvere metallica primaria con altri elementi o un legante polimerico temporaneo, come la cera di paraffina. La miscelazione può essere eseguita tramite processi a secco, semi-secco o umido a seconda dei requisiti specifici del materiale. Questo legante aiuta la polvere a mantenere la sua forma durante la fase successiva.

Fase 2: Compattazione e Formatura

La miscela di polvere metallica preparata viene quindi versata in uno stampo e compattata sotto alta pressione. Ciò può essere fatto tramite metodi come la pressatura o lo stampaggio a iniezione. Il risultato è un pezzo preliminare fragile, spesso chiamato "compatto verde", che ha la forma desiderata ma manca di resistenza.

Fase 3: Riscaldamento e Fusione

Il compatto verde viene posto in un forno specializzato, spesso un forno a vuoto o a grafite. Viene riscaldato in un'atmosfera attentamente controllata a una temperatura inferiore al punto di fusione del metallo. Questa fase raggiunge due obiettivi:

- Debinding (Eliminazione del legante): Il legante viene bruciato in modo pulito.

- Sinterizzazione: L'alta temperatura attiva la diffusione atomica, fondendo le particelle metalliche e densificando il pezzo nella sua forma finale e solida.

Comprendere i Compromessi

Sebbene potente, la sinterizzazione non è una soluzione universale. Comprendere i suoi limiti intrinseci è fondamentale per utilizzarla in modo efficace.

Porosità Residua

Sebbene la sinterizzazione riduca drasticamente la porosità, può essere difficile eliminarla completamente, specialmente nelle operazioni standard di pressatura e sinterizzazione. Questa microporosità residua può essere un fattore in applicazioni che richiedono prestazioni di picco assolute sotto stress estremo.

Complessità del Processo

La natura a più fasi del processo—miscelazione, pressatura, eliminazione del legante e sinterizzazione—richiede un controllo preciso su molte variabili. Qualsiasi inconsistenza nella qualità della polvere, nella pressione o nella temperatura del forno può influenzare la qualità e la consistenza del prodotto finale.

Costi del Materiale e degli Utensili

Le polveri metalliche di alta qualità possono essere più costose delle loro controparti di materie prime sfuse. Inoltre, gli stampi ad alta pressione e i forni specializzati rappresentano un significativo investimento di capitale, che è tipicamente giustificato da cicli di produzione ad alto volume.

Principali Vantaggi della Sinterizzazione

Le complessità del processo sono spesso compensate dai suoi vantaggi unici, in particolare per specifiche sfide di produzione.

Lavorazione di Metalli ad Alto Punto di Fusione

La sinterizzazione è uno dei modi più efficaci per creare componenti da metalli con punti di fusione estremamente elevati, come il tungsteno. La fusione e la colata di questi materiali sono spesso impraticabili o impossibili.

Proprietà dei Materiali Migliorate

Il processo consente un controllo preciso sulla densità e sulla microstruttura del prodotto finale. Ciò si traduce in componenti con elevata resistenza, eccellente integrità strutturale e proprietà altamente consistenti da una parte all'altra.

Pressatura Isostatica a Caldo (HIP)

Una variante chiave è la Pressatura Isostatica a Caldo (HIP), dove alta temperatura e immensa pressione del gas vengono applicate simultaneamente da tutte le direzioni. Questo metodo eccelle nel forzare la deformazione plastica e la diffusione, risultando in prodotti con porosità praticamente nulla e massima densità.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'approccio di produzione giusto dipende interamente dalle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa di parti metalliche complesse ma robuste: La pressatura e sinterizzazione standard offre un eccellente equilibrio tra costo, velocità e proprietà consistenti.

- Se il tuo obiettivo principale è raggiungere la massima densità e le massime prestazioni meccaniche possibili: La Pressatura Isostatica a Caldo (HIP) è il metodo superiore, poiché elimina virtualmente la porosità.

- Se il tuo obiettivo principale è lavorare con materiali difficili da fondere, come tungsteno o molibdeno: La sinterizzazione è uno dei pochi metodi di produzione praticabili per creare componenti solidi da questi metalli.

In definitiva, comprendere la sinterizzazione ti consente di creare componenti ad alte prestazioni che sarebbero impossibili da ottenere con i metodi di fusione tradizionali.

Tabella riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| Miscelazione | Miscelare la polvere metallica con il legante | Crea una materia prima uniforme per la formatura |

| Compattazione | Pressare la polvere in uno stampo | Forma un 'compatto verde' fragile nella forma desiderata |

| Riscaldamento (Sinterizzazione) | Riscaldare in un forno controllato al di sotto del punto di fusione | Lega le particelle tramite diffusione atomica, creando una parte forte e densa |

Pronto a produrre componenti metallici ad alte prestazioni con sinterizzazione di precisione? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di sinterizzazione, inclusi forni e soluzioni materiali. Che tu stia lavorando con metalli ad alto punto di fusione come il tungsteno o abbia bisogno di raggiungere la massima densità con la Pressatura Isostatica a Caldo (HIP), la nostra esperienza garantisce risultati superiori. Contattaci oggi per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione