In sintesi, la sinterizzazione in idrogeno è un processo di produzione ad alta temperatura che utilizza un'atmosfera ricca di idrogeno per fondere materiali in polvere in un pezzo solido e denso. A differenza della sinterizzazione in aria o sottovuoto, l'idrogeno agisce come un potente agente chimico, pulendo e proteggendo attivamente il materiale durante la densificazione. Ciò si traduce in componenti con proprietà meccaniche superiori e una finitura pulita e brillante.

Il punto cruciale è che l'idrogeno non è semplicemente un ambiente inerte per il riscaldamento. È un partecipante attivo nel processo di sinterizzazione, utilizzato principalmente per la sua eccezionale capacità di ridurre e rimuovere gli ossidi metallici, che sono dannosi per l'integrità e la resistenza del pezzo finale.

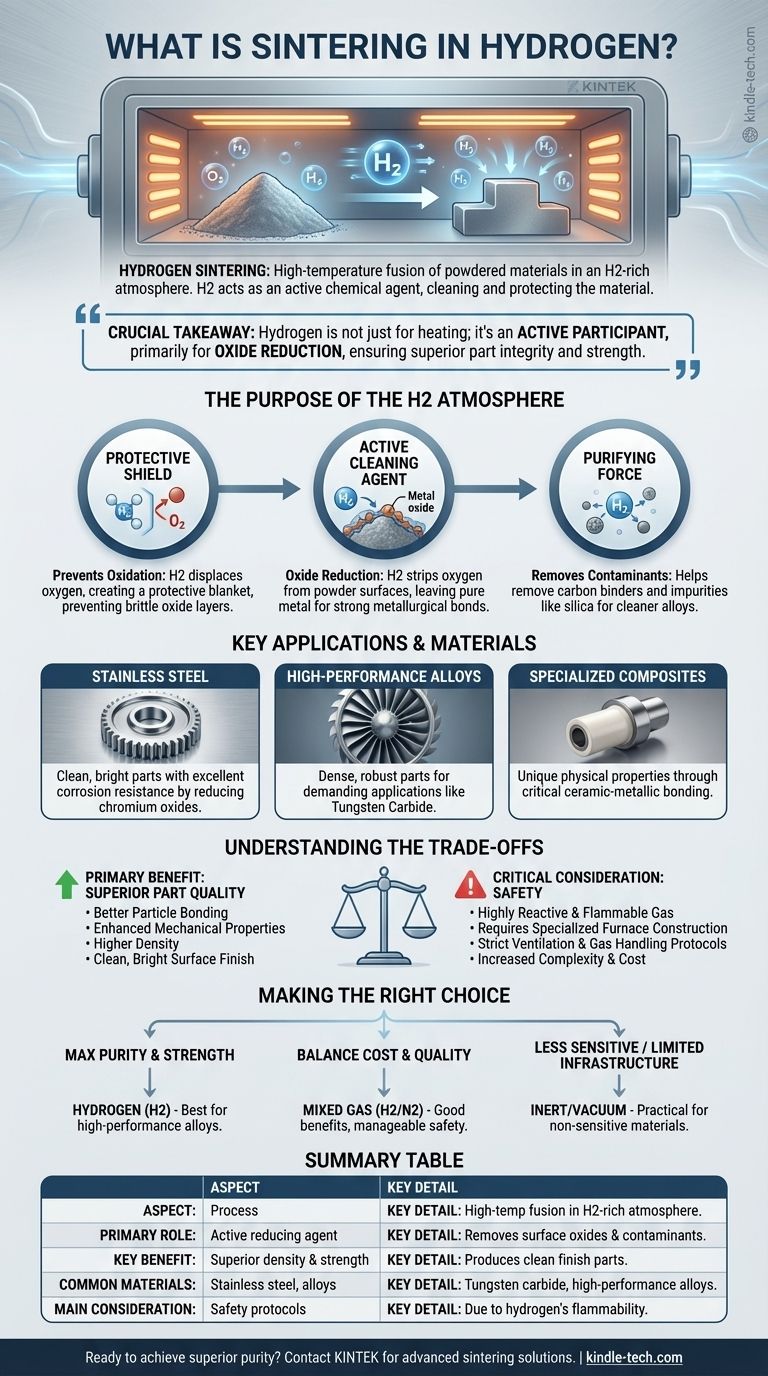

Lo Scopo dell'Atmosfera di Idrogeno

La sinterizzazione in un'atmosfera controllata è essenziale per creare pezzi di alta qualità da metalli o ceramiche in polvere. L'uso dell'idrogeno offre diversi vantaggi chimici distinti che vanno oltre il semplice prevenire reazioni indesiderate.

Uno Scudo Protettivo Contro l'Ossidazione

La funzione più basilare dell'atmosfera è impedire che il materiale in polvere si ossidi quando viene riscaldato. La presenza di idrogeno puro (H2) o di una miscela idrogeno-azoto sposta l'ossigeno, creando una coperta protettiva attorno ai pezzi. Ciò assicura che le particelle di polvere possano fondersi correttamente senza formare strati di ossido fragili.

Un Agente Pulente Attivo

Il ruolo più significativo dell'idrogeno è la riduzione degli ossidi. Molte polveri metalliche presentano un sottile strato di ossido sulla loro superficie, anche prima di entrare nel forno. Quando la temperatura aumenta, il gas idrogeno reagisce con questi ossidi metallici, rimuovendo l'ossigeno e lasciando una superficie metallica pulita e pura. Questo "lavaggio" chimico è fondamentale per ottenere forti legami metallurgici.

Una Forza Purificante

Oltre a rimuovere gli ossidi, un'atmosfera di idrogeno può aiutare a eliminare altre impurità. Svolge un ruolo nel controllo del carbonio reagendo con il carbonio residuo proveniente dai leganti utilizzati per modellare il pezzo "verde". Può anche aiutare a rimuovere impurità come la silice, portando a una lega finale più pulita e a migliori prestazioni del forno.

Applicazioni e Materiali Chiave

Le proprietà uniche della sinterizzazione in idrogeno la rendono il metodo preferito per i materiali in cui purezza, resistenza e finitura superficiale sono fondamentali.

Acciaio Inossidabile

Questa è un'applicazione molto comune. La sinterizzazione in idrogeno viene utilizzata per produrre pezzi in acciaio inossidabile puliti e brillanti perché riduce efficacemente gli ossidi di cromo che si formano naturalmente sulla superficie della polvere, garantendo eccellente resistenza alla corrosione e resistenza meccanica.

Leghe ad Alte Prestazioni

Materiali come il carburo di tungsteno e altre leghe avanzate richiedono una lavorazione ad alta purezza per ottenere le loro caratteristiche prestazionali richieste. L'idrogeno fornisce l'ambiente riducente necessario per creare pezzi densi e robusti per applicazioni industriali esigenti.

Compositi Specializzati

Anche alcune composizioni ceramico-metalliche vengono lavorate in idrogeno. L'atmosfera specifica aiuta a creare pezzi specializzati in cui il legame tra i componenti metallici e ceramici è fondamentale per ottenere proprietà fisiche uniche.

Comprendere i Compromessi

La scelta di un processo di sinterizzazione comporta il bilanciamento dei benefici con considerazioni pratiche. Sebbene potente, l'idrogeno non è la soluzione universale per ogni applicazione.

Il Beneficio Principale: Qualità Superiore del Pezzo

La pulizia chimica attiva di un'atmosfera di idrogeno porta direttamente a pezzi di qualità superiore. Il risultato è un migliore legame tra le particelle, che si traduce in proprietà meccaniche migliorate, maggiore densità e una finitura superficiale pulita e brillante che spesso non richiede ulteriori operazioni di pulizia secondaria.

La Considerazione Critica: Sicurezza

L'idrogeno è un gas altamente reattivo e infiammabile. L'utilizzo per la sinterizzazione ad alta temperatura richiede significative misure di sicurezza, tra cui costruzione specializzata del forno, ventilazione e protocolli di manipolazione dei gas. Questi requisiti aggiungono complessità e costi rispetto alla sinterizzazione in atmosfere inerti come l'azoto puro o sottovuoto.

Fare la Scelta Giusta per il Tuo Processo

La selezione dell'atmosfera di sinterizzazione ideale dipende interamente dal materiale con cui si lavora e dal risultato desiderato per il pezzo finale.

- Se la tua attenzione principale è la massima purezza e resistenza meccanica: La potente riduzione degli ossidi dell'idrogeno lo rende la scelta superiore per le leghe ad alte prestazioni e le applicazioni esigenti in acciaio inossidabile.

- Se la tua attenzione principale è bilanciare il costo con una buona qualità: Un gas misto, come una miscela idrogeno/azoto o ammoniaca dissociata, può offrire molti dei benefici dell'idrogeno puro con un profilo di sicurezza più gestibile.

- Se la tua attenzione principale è sui materiali che non sono sensibili all'ossidazione o quando l'infrastruttura di sicurezza è limitata: Un'atmosfera inerte come azoto o argon, o la sinterizzazione sottovuoto, può essere un approccio più pratico.

In definitiva, comprendere il ruolo dell'atmosfera è fondamentale per padroneggiare le proprietà finali di un componente sinterizzato.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Fusione ad alta temperatura di materiali in polvere in un'atmosfera ricca di idrogeno. |

| Ruolo Principale dell'Idrogeno | Agisce come agente riducente attivo per rimuovere ossidi superficiali e contaminanti. |

| Beneficio Chiave | Produce pezzi con densità superiore, resistenza meccanica e finitura pulita. |

| Materiali Comuni | Acciaio inossidabile, carburo di tungsteno e leghe ad alte prestazioni. |

| Considerazione Principale | Richiede rigorosi protocolli di sicurezza a causa dell'infiammabilità dell'idrogeno. |

Pronto a ottenere purezza e resistenza superiori nei tuoi componenti sinterizzati?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e il supporto esperto necessari per i processi di sinterizzazione ad alte prestazioni. Sia che tu stia lavorando con acciaio inossidabile, carburo di tungsteno o altre leghe avanzate, le nostre soluzioni sono progettate per soddisfare i rigorosi requisiti del tuo laboratorio.

Contattaci oggi stesso per discutere come KINTEK può migliorare le tue capacità di sinterizzazione e aiutarti a produrre pezzi più densi, più resistenti e di qualità superiore.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è lo scopo di un forno di sinterizzazione? Creare componenti ad alte prestazioni senza fusione

- Qual è la funzione dei forni industriali ad alta temperatura nel processo di forgiatura a caldo delle leghe Inconel 718?

- Qual è il processo di calcinazione in un forno? Una guida alla trasformazione termica controllata

- Qual è la pressione di un forno a vuoto? Ottieni un controllo preciso del processo per i tuoi materiali

- Cos'è il processo di fusione ad arco? Una guida alla fusione di metalli ad alta temperatura per la produzione di acciaio

- Quale ruolo svolge un forno ad alta temperatura durante i test di fatica da scorrimento della lega 709? Strumenti di precisione essenziali

- Il trattamento termico influisce sulla resistenza? Padroneggia l'arte del controllo delle proprietà dei metalli

- Perché viene utilizzato un elettrodo di tungsteno non consumabile nei forni ad arco sotto vuoto? Garanzia di purezza nelle leghe Ti-Cr-Al-V