In sostanza, la sinterizzazione nell'elettronica è un processo di produzione che utilizza calore e pressione per trasformare materiali in polvere in un componente solido e funzionale senza fonderli. Questo metodo è fondamentale per creare molte parti elettroniche ad alte prestazioni, dai condensatori ceramici alle interconnessioni conduttive, legando le particelle a livello microscopico per ottenere proprietà del materiale specifiche.

La sinterizzazione non è solo un modo per dare una forma; è uno strumento di scienza dei materiali utilizzato per ingegnerizzare le precise caratteristiche elettriche, termiche e meccaniche richieste per i componenti elettronici moderni, specialmente quando si lavora con materiali che hanno punti di fusione molto elevati.

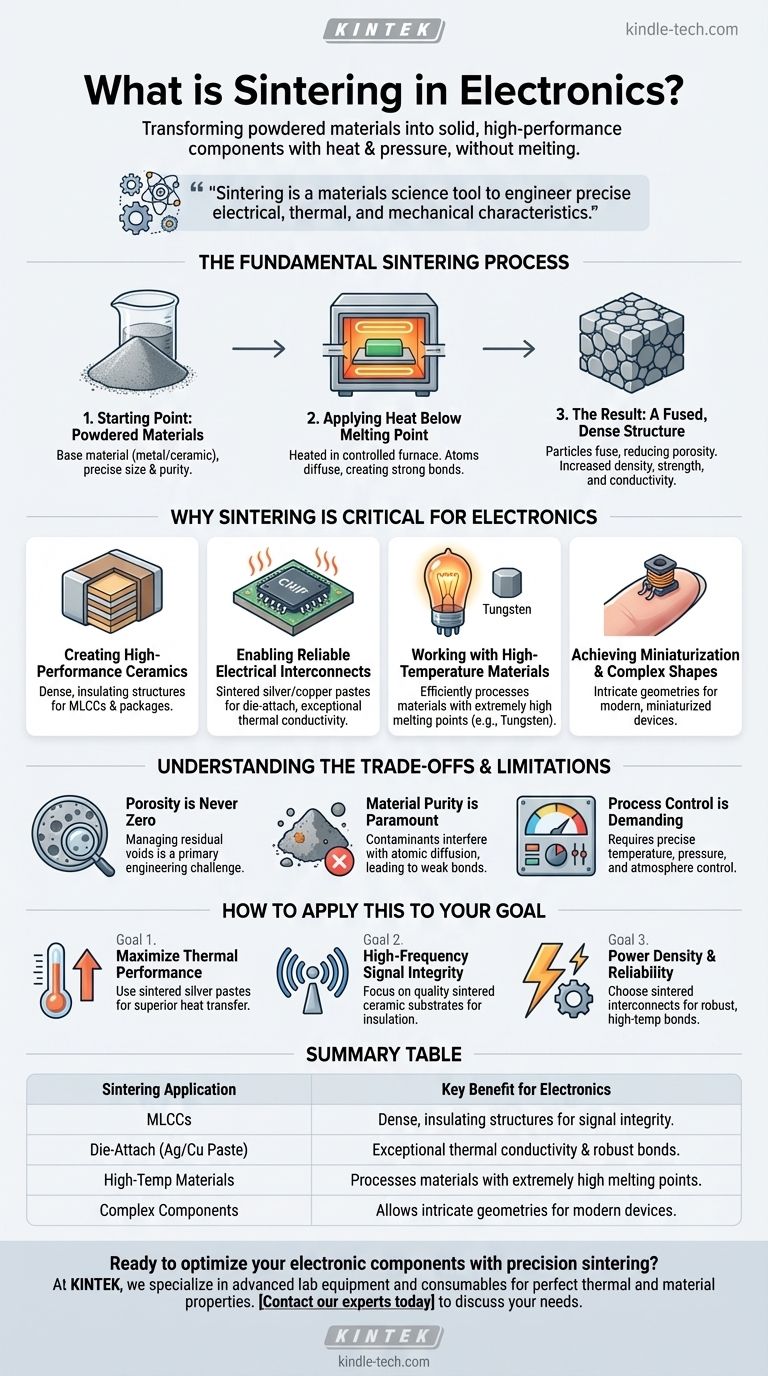

Il processo fondamentale di sinterizzazione

La sinterizzazione è un trattamento termico che modifica fondamentalmente la struttura di un materiale in polvere. Colma il divario tra una raccolta di particelle sfuse e un oggetto solido e durevole con proprietà ingegnerizzate.

Il punto di partenza: materiali in polvere

Il processo inizia con un materiale di base in forma di polvere. Potrebbe trattarsi di un metallo come argento o rame per applicazioni conduttive, o di un materiale ceramico per isolanti e substrati. La dimensione e la purezza precise di queste particelle sono fondamentali per le prestazioni del componente finale.

Applicazione del calore al di sotto del punto di fusione

La polvere, spesso preformata in una forma desiderata (chiamata parte 'verde'), viene riscaldata in un forno controllato. È fondamentale che la temperatura rimanga al di sotto del punto di fusione del materiale. L'energia termica applicata provoca la diffusione degli atomi nei punti di contatto delle particelle di polvere, creando forti legami metallurgici.

Il risultato: una struttura fusa e densa

Man mano che questi legami si formano, le particelle si fondono e gli spazi tra di esse si restringono. Questo processo riduce la porosità del materiale, aumentandone la densità, la resistenza e la conduttività (sia termica che elettrica). Il risultato finale è un componente solido con proprietà adattate alla sua specifica funzione elettronica.

Perché la sinterizzazione è fondamentale per l'elettronica

Sebbene il processo sia utilizzato nell'industria pesante, la sua applicazione nell'elettronica è di precisione. Consente la creazione di componenti che sarebbero difficili o impossibili da produrre utilizzando metodi tradizionali di fusione e colata.

Creazione di ceramiche ad alte prestazioni

Molti componenti elettronici essenziali, come i condensatori ceramici multistrato (MLCC), gli isolanti e gli alloggiamenti per circuiti integrati, sono realizzati con materiali ceramici. La sinterizzazione è il metodo principale utilizzato per formare queste parti, creando le strutture dense e isolanti richieste per la loro funzione.

Abilitare interconnessioni elettriche affidabili

Nell'elettronica di potenza e nei microchip avanzati, i componenti generano un calore immenso. Le paste sinterizzate di argento o rame sono utilizzate come materiali di attacco del die (die-attach) per unire un die semiconduttore al suo substrato. Lo strato sinterizzato risultante fornisce un'eccezionale conduttività termica per dissipare il calore e un robusto legame meccanico in grado di resistere alle alte temperature.

Lavorare con materiali ad alta temperatura

La sinterizzazione eccelle nella lavorazione di materiali con punti di fusione estremamente elevati, come tungsteno o molibdeno, utilizzati in applicazioni come dissipatori di calore e tubi a vuoto ad alta potenza. La fusione e la colata di questi metalli richiedono molta energia e sono difficili, rendendo la sinterizzazione un'alternativa più efficiente e controllabile.

Raggiungere la miniaturizzazione e forme complesse

Il processo consente la creazione di geometrie intricate e complesse essenziali per l'elettronica moderna e miniaturizzata. Ciò è particolarmente prezioso per la produzione di componenti come nuclei di ferrite per induttori o substrati sagomati su misura per circuiti a radiofrequenza e a microonde.

Comprendere i compromessi e i limiti

Sebbene potente, la sinterizzazione è un processo impegnativo con sfide specifiche che gli ingegneri devono gestire per garantire l'affidabilità del componente.

La porosità non è mai zero

Sebbene la sinterizzazione densifichi significativamente un materiale, raramente elimina tutte le cavità. La gestione e la minimizzazione di questa porosità residua sono una sfida ingegneristica primaria, poiché le cavità eccessive possono degradare la resistenza meccanica e la conduttività termica o elettrica.

La purezza del materiale è fondamentale

Il processo è altamente sensibile alle impurità nella polvere iniziale. I contaminanti possono interferire con il processo di diffusione atomica, portando a legami deboli e compromettendo le prestazioni e l'affidabilità del componente finale.

Il controllo del processo è impegnativo

Ottenere risultati coerenti e ripetibili richiede un controllo estremamente preciso della temperatura, della pressione e delle condizioni atmosferiche all'interno del forno. Piccole deviazioni possono portare a variazioni significative nelle proprietà del prodotto finale.

Come applicarlo al tuo obiettivo

Il tuo interesse specifico per la sinterizzazione dipende dalla caratteristica prestazionale che stai cercando di ottimizzare nel tuo progetto elettronico.

- Se la tua attenzione principale è la massima prestazione termica: Considera le paste di argento sinterizzato per le applicazioni di attacco del die, poiché offrono un trasferimento di calore superiore lontano dai componenti attivi.

- Se la tua attenzione principale è l'integrità del segnale ad alta frequenza: Riconosci che la qualità dei substrati e degli alloggiamenti ceramici sinterizzati influisce direttamente sull'isolamento elettrico e sulla perdita di segnale.

- Se la tua attenzione principale è la densità di potenza e l'affidabilità: Comprendi che le interconnessioni sinterizzate forniscono i legami robusti e ad alta temperatura necessari affinché i moduli di potenza moderni funzionino senza guasti.

In definitiva, la comprensione della sinterizzazione rivela la scienza dei materiali nascosta che è alla base delle prestazioni e dell'affidabilità dei dispositivi elettronici più critici.

Tabella riassuntiva:

| Applicazione della sinterizzazione | Vantaggio chiave per l'elettronica |

|---|---|

| Condensatori ceramici multistrato (MLCC) | Crea strutture dense e isolanti per l'integrità del segnale |

| Attacco del die (Pasta di argento/rame) | Fornisce un'eccezionale conduttività termica e legami robusti |

| Materiali ad alta temperatura (es. Tungsteno) | Consente la lavorazione di materiali con punti di fusione estremamente elevati |

| Componenti complessi e miniaturizzati | Permette geometrie intricate essenziali per i dispositivi moderni |

Pronto a ottimizzare i tuoi componenti elettronici con la sinterizzazione di precisione? In KINTEK, siamo specializzati nelle attrezzature da laboratorio avanzate e nei materiali di consumo necessari per ottenere le proprietà termiche e materiali perfette per la tua elettronica ad alte prestazioni. Sia che tu stia sviluppando MLCC, moduli di potenza o circuiti RF, le nostre soluzioni supportano il rigoroso controllo di processo richiesto per risultati affidabili. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a migliorare l'affidabilità e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse