In tecnologia dentale, la sinterizzazione è un processo termico critico che trasforma un blocco ceramico poroso, simile al gesso, in un restauro finale denso, forte ed esteticamente gradevole. Comporta il riscaldamento di un materiale, più comunemente la zirconia, a una temperatura elevata, ma inferiore al suo punto di fusione, il che fa sì che le singole particelle ceramiche si fondano insieme, eliminando i vuoti e creando una struttura solida e monolitica.

La sinterizzazione non è semplicemente una fase di riscaldamento; è la trasformazione fondamentale che conferisce la necessaria resistenza, stabilità e proprietà ottiche ai moderni materiali ceramici dentali. Comprendere questo processo è fondamentale per apprezzare come un manufatto grezzo, morbido e fresabile diventi una corona o un ponte durevole, pronto per il paziente.

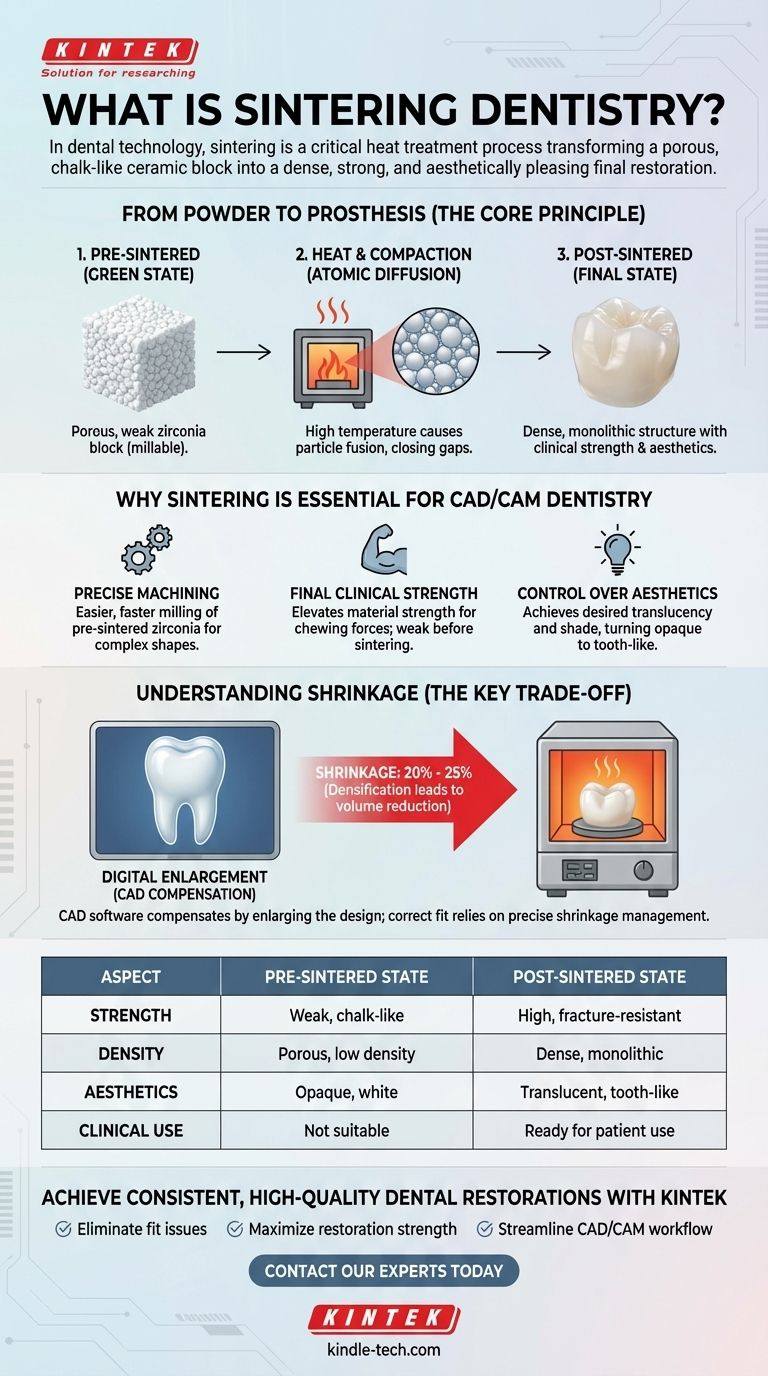

Il Principio Fondamentale: dalla Polvere alla Protesi

La sinterizzazione è il ponte essenziale tra la progettazione digitale di un restauro dentale e la sua forma fisica finale. Il processo funziona alterando fondamentalmente la microstruttura del materiale.

Cosa Succede a Livello Microscopico?

In sostanza, la sinterizzazione è un processo di diffusione atomica. La ceramica dentale grezza, come la zirconia, inizia come una raccolta di particelle fini pressate leggermente insieme in un blocco allo "stato verde" o "pre-sinterizzato".

Quando viene posto in un forno ad alta temperatura, le particelle non si fondono. Invece, l'energia termica eccita gli atomi nei punti di contatto tra le particelle, facendole legare e fondere.

Il Ruolo del Calore e della Compattazione

Questo processo di fusione chiude gradualmente gli spazi microscopici, o pori, tra le particelle. Man mano che il materiale viene mantenuto alla temperatura target, le particelle si avvicinano, compattando efficacemente la struttura dall'interno verso l'esterno.

Il risultato è un aumento significativo della densità del materiale. Questa densificazione è direttamente responsabile del drastico aumento della resistenza e della resistenza alla frattura osservati nel restauro finale.

Dal Gesso Opaco alla Ceramica Traslucida

Il materiale pre-sinterizzato è debole, poroso e bianco gesso perché gli spazi tra le particelle disperdono la luce. Il processo di sinterizzazione, eliminando questi pori, crea una struttura più uniforme che consente il passaggio della luce.

Questo cambiamento è ciò che conferisce al restauro in zirconia finale la sua desiderata traslucenza e l'aspetto estetico, trasformando un blocco opaco in un materiale in grado di imitare l'aspetto di un dente naturale.

Perché la Sinterizzazione è Essenziale per l'Odontoiatria CAD/CAM

Nel flusso di lavoro dell'odontoiatria digitale, i materiali sono specificamente progettati per essere fresati in uno stato morbido e poi sinterizzati. Questo approccio a due fasi offre notevoli vantaggi.

Abilitare la Lavorazione di Precisione

Fresare la zirconia nel suo stato pre-sinterizzato, "simile al gesso", è molto più facile, veloce e meno stressante per le frese rispetto al tentativo di lavorare un blocco di ceramica completamente denso. Ciò consente la creazione precisa ed efficiente di forme anatomiche complesse progettate nel software CAD.

Ottenere la Resistenza Clinica Finale

Il materiale pre-sinterizzato è troppo debole per l'uso clinico. Una corona fresata da questo materiale potrebbe essere schiacciata con una semplice pressione del dito. Il ciclo di sinterizzazione è il passaggio finale richiesto che eleva la sua resistenza ai livelli necessari per resistere alle potenti forze della masticazione.

Ottenere il Controllo sull'Estetica

La zirconia dentale moderna è disponibile in varie tonalità e traslucenze. Il risultato estetico finale è bloccato durante il processo di sinterizzazione. La temperatura specifica e la durata del ciclo di riscaldamento sono calibrate attentamente dal produttore per ottenere il colore e le proprietà ottiche desiderate.

Comprendere il Compromesso Chiave: il Ritiro (Shrinkage)

Il fattore più critico da gestire nel processo di sinterizzazione è il ritiro (shrinkage) del materiale, significativo e inevitabile. Questo non è un difetto, ma una conseguenza prevedibile della densificazione.

Il Fattore di Ritiro

Man mano che i pori tra le particelle ceramiche vengono eliminati, l'intero restauro si restringe in volume. Questo ritiro è sostanziale, tipicamente compreso tra il 20% e il 25% in tutte le dimensioni.

Il Ruolo del Software

Per produrre un restauro che si adatti perfettamente al paziente, il software CAD deve compensare questo aspetto. Il design viene ingrandito digitalmente del fattore di ritiro esatto del blocco di materiale specifico in uso.

Quando il restauro sovradimensionato viene fresato e poi sinterizzato, si restringe fino alle dimensioni esatte del progetto originale, garantendo un adattamento preciso sul dente del paziente.

Il Costo dell'Imprecisione

Non tenere conto del corretto fattore di ritiro è una fonte primaria di errore nei laboratori odontotecnici. L'utilizzo dell'impostazione sbagliata nel software comporterà una corona o un ponte troppo piccolo o troppo grande, rendendolo clinicamente inutilizzabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i fondamenti della sinterizzazione influisce direttamente sulla qualità e sulla prevedibilità dei tuoi restauri finali. La chiave è rispettare la scienza dei materiali e i protocolli convalidati dal produttore.

- Se il tuo obiettivo principale è la progettazione digitale (CAD): Assicurati sempre di aver selezionato il profilo materiale corretto nel tuo software per applicare automaticamente il fattore di compensazione del ritiro preciso per il manufatto specifico che stai utilizzando.

- Se il tuo obiettivo principale è la produzione in laboratorio (CAM): Aderisci rigorosamente al ciclo di sinterizzazione raccomandato dal produttore, inclusi temperatura, velocità di rampa di salita/discesa e tempi di mantenimento, poiché anche piccole deviazioni possono compromettere la resistenza e l'estetica del restauro.

- Se il tuo obiettivo principale sono i risultati clinici: Riconosci che problemi come fratture o un adattamento scadente possono avere origine da un processo di sinterizzazione improprio, non solo da un design difettoso, rendendolo un'area critica da rivedere durante la risoluzione dei problemi dei casi.

In definitiva, padroneggiare i principi della sinterizzazione è fondamentale per sfruttare appieno il potenziale delle moderne ceramiche dentali.

Tabella Riassuntiva:

| Aspetto | Stato Pre-Sinterizzato | Stato Post-Sinterizzato |

|---|---|---|

| Resistenza | Debole, simile al gesso | Elevata, resistente alla frattura |

| Densità | Poroso, bassa densità | Denso, monolitico |

| Estetica | Opaco, bianco | Traslucido, simile al dente |

| Uso Clinico | Non adatto | Pronto per l'uso sul paziente |

Ottieni Restaurazioni Dentali Coerenti e di Alta Qualità con KINTEK

Stai cercando di migliorare la resistenza, l'adattamento e l'estetica delle tue corone e ponti in zirconia? Il processo di sinterizzazione è fondamentale per il tuo successo. Noi di KINTEK siamo specializzati nella fornitura di forni per sinterizzazione dentale e materiali di consumo affidabili che garantiscono un controllo preciso della temperatura e risultati coerenti, lotto dopo lotto.

Le nostre attrezzature sono progettate per laboratori odontotecnici come il tuo, aiutandoti a:

- Eliminare i problemi di adattamento con una contrazione accurata e prevedibile.

- Massimizzare la resistenza del restauro aderendo ai protocolli di sinterizzazione del produttore.

- Semplificare il tuo flusso di lavoro CAD/CAM con forni efficienti e facili da usare.

Non lasciare che un processo di sinterizzazione incoerente comprometta i tuoi casi. Contatta i nostri esperti oggi stesso per trovare la soluzione di sinterizzazione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia