In termini semplici, la sinterizzazione è un processo di riscaldamento ad alta temperatura che trasforma un blocco poroso, simile al gesso, di materiale dentale in un restauro solido, denso e finale. Fonde le particelle del materiale insieme senza fonderle, un po' come compattare una palla di neve in una dura palla di ghiaccio usando pressione e tempo. Questo processo è ciò che conferisce a materiali come la zirconia la loro eccezionale resistenza e proprietà estetiche.

La sinterizzazione non è solo un passaggio nel processo; è la trasformazione fondamentale che rende possibili i moderni restauri ceramici ad alta resistenza. Colma il divario tra una preforma fragile e facilmente fresabile e la corona o il ponte finale e durevole.

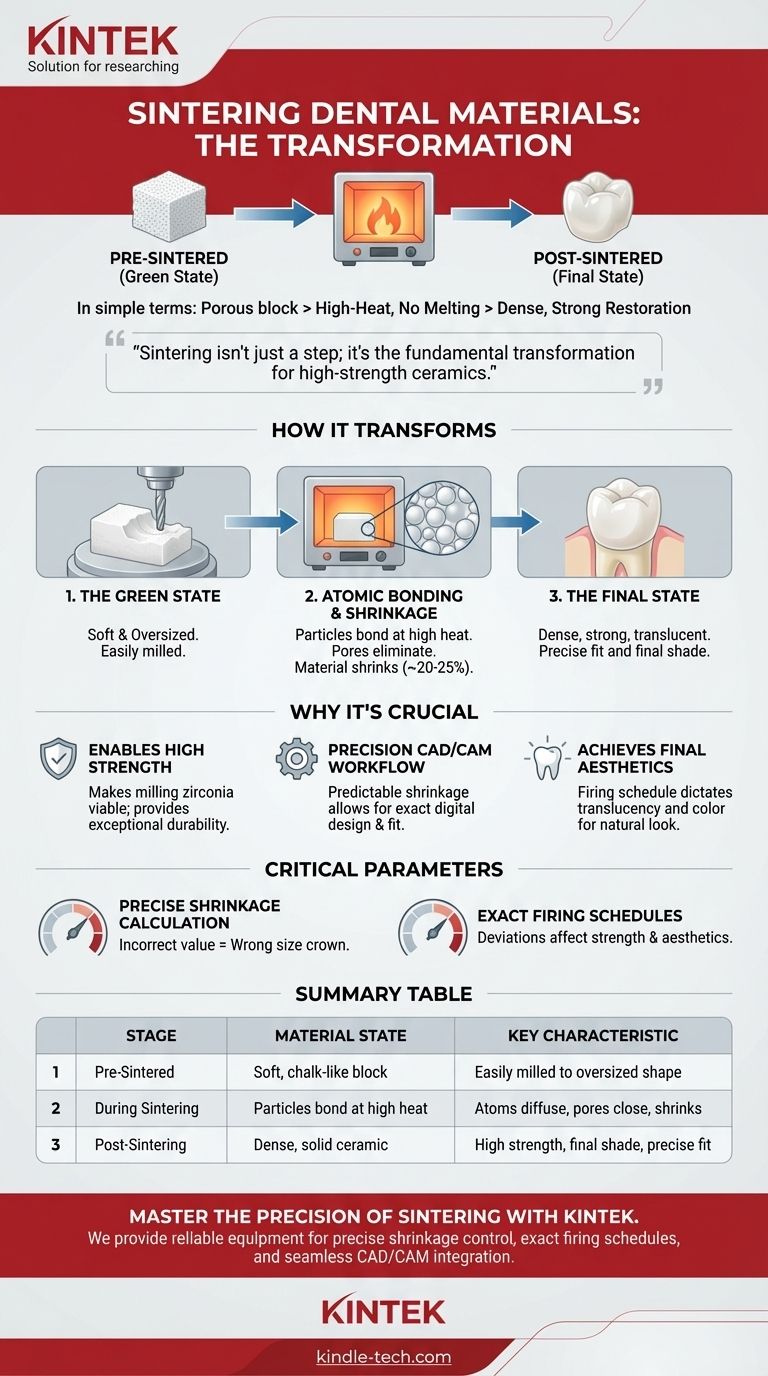

Come la sinterizzazione trasforma i materiali dentali

Per comprendere la sinterizzazione, è necessario prima capire il percorso del materiale da un blocco morbido a un restauro finale e robusto. Il processo comporta un cambiamento radicale nelle proprietà fisiche del materiale.

Lo "stato verde": il materiale non cotto

Prima della sinterizzazione, una ceramica come la zirconia esiste in uno "stato verde" o forma "pre-sinterizzata". In questa fase, ha la consistenza di un pezzo di gesso.

Questa morbidezza è intenzionale. Permette ai laboratori dentali di fresare facilmente la corona, il ponte o la cappetta da un blocco di materiale utilizzando un sistema CAD/CAM con un'usura minima delle frese. Il restauro viene fresato a una dimensione proporzionalmente maggiore per tenere conto del passaggio successivo.

Il processo a livello atomico: fusione senza scioglimento

Il restauro fresato viene quindi posizionato in un forno specializzato ad alta temperatura. Man mano che la temperatura aumenta — ben al di sotto del punto di fusione del materiale — le singole particelle della polvere ceramica iniziano a legarsi.

Gli atomi diffondono attraverso i confini delle particelle, facendo sì che i punti di contatto crescano e si fondano. Questo elimina i pori tra le particelle, tirando insieme l'intera struttura in una massa densa e solida.

Lo stato finale: forza e restringimento

Man mano che i pori vengono eliminati, accadono due cose critiche:

- Restringimento: il materiale si restringe in modo significativo e prevedibile, spesso del 20-25%. Il software dentale e il tecnico di laboratorio devono calcolare con precisione questo restringimento per garantire che il restauro finale si adatti perfettamente al dente del paziente.

- Densificazione: il materiale diventa incredibilmente denso e duro. La zirconia, un tempo gessosa, viene trasformata in uno dei materiali più resistenti e a prova di frattura utilizzati oggi in odontoiatria. Acquisisce anche la sua traslucenza e tonalità finali.

Perché la sinterizzazione è cruciale per l'odontoiatria moderna

La sinterizzazione non è solo un interessante processo scientifico; è la tecnologia abilitante dietro i restauri color dente più comuni utilizzati oggi.

Abilitazione delle ceramiche ad alta resistenza (Zirconia)

La zirconia completamente sinterizzata è troppo dura per essere fresata in modo efficiente in un laboratorio odontotecnico. Il processo sarebbe lento, costoso e distruggerebbe rapidamente gli strumenti di fresatura.

La sinterizzazione fornisce la soluzione perfetta: fresare il materiale quando è morbido, quindi sinterizzarlo per raggiungere il suo stato finale, super-resistente. Senza sinterizzazione, i restauri monolitici in zirconia non sarebbero un'opzione praticabile.

Precisione attraverso il flusso di lavoro CAD/CAM

Il flusso di lavoro dell'odontoiatria digitale si basa sulla prevedibilità della sinterizzazione. Una scansione digitale della bocca del paziente viene utilizzata per progettare un restauro. Il software ingrandisce quindi automaticamente il design per compensare l'esatta percentuale di restringimento del blocco di zirconia specifico utilizzato.

Il restauro sovradimensionato viene fresato e quindi sinterizzato, restringendosi alle dimensioni precise e previste per un adattamento perfetto.

Raggiungere l'estetica finale

Il processo di sinterizzazione è fondamentale anche per l'estetica. Il programma di cottura — le temperature e i tempi specifici utilizzati nel forno — ha un impatto diretto sulla traslucenza e sul colore finali del materiale.

Una corretta sinterizzazione assicura che il restauro corrisponda alla tonalità del dente desiderata e permetta alla luce di attraversarlo in modo naturale, evitando un aspetto piatto e opaco.

Comprendere i compromessi e i parametri chiave

Sebbene essenziale, il processo di sinterizzazione deve essere perfettamente controllato. Errori in questa fase possono compromettere l'intero restauro.

Il fattore critico del restringimento

La variabile più significativa è il restringimento. Ogni lotto e marca di zirconia ha un fattore di restringimento specifico che deve essere programmato nel software CAD/CAM. Un valore errato comporterà una corona troppo piccola o troppo grande, rendendola inutilizzabile.

L'importanza dei programmi di cottura

Seguire il programma di cottura raccomandato dal produttore è non negoziabile. Sinterizzare troppo velocemente o a temperature sbagliate può creare tensioni interne, ridurre la resistenza o influire negativamente sulla traslucenza e sulla tonalità della ceramica.

Non tutti i materiali sono sinterizzati

È importante notare che la sinterizzazione è principalmente associata a ceramiche come la zirconia e alcune polveri metalliche (SLM/DMLS). Altri materiali dentali hanno metodi di lavorazione diversi. Ad esempio, il disilicato di litio (e.max) viene tipicamente pressato o fresato e poi cristallizzato in un forno di smaltatura, mentre le corone metalliche tradizionali sono fuse da leghe fuse.

Applicare questo al tuo obiettivo

Comprendere la sinterizzazione ti aiuta ad apprezzare la precisione tecnica richiesta per i restauri moderni. Il tuo apprendimento dipende dal tuo ruolo nel processo.

- Se sei un clinico: fidati che il tuo laboratorio odontotecnico abbia padroneggiato questo processo critico. Eventuali problemi con l'adattamento, la resistenza o la tonalità di un restauro in zirconia possono spesso essere ricondotti a una deviazione nel protocollo di sinterizzazione.

- Se sei un tecnico di laboratorio: riconosci che il forno di sinterizzazione è una delle attrezzature più importanti che possiedi. Calibrazione meticolosa, adesione alle istruzioni del produttore e calcoli precisi del restringimento sono le fondamenta di un restauro di successo.

- Se sei uno studente o un paziente: apprezza che questo sofisticato processo di riscaldamento è ciò che rende possibile avere una corona forte, bella e color dente, progettata e realizzata con precisione digitale.

In definitiva, la sinterizzazione è il passaggio invisibile ma essenziale che trasforma un semplice file digitale in una parte durevole e realistica del sorriso di un paziente.

Tabella riassuntiva:

| Fase | Stato del materiale | Caratteristica chiave |

|---|---|---|

| Pre-sinterizzato (stato verde) | Blocco morbido, simile al gesso | Facilmente fresabile in una forma sovradimensionata |

| Durante la sinterizzazione | Le particelle si legano ad alte temperature | Gli atomi diffondono, i pori si chiudono, il materiale si restringe |

| Post-sinterizzazione | Ceramica densa e solida | Alta resistenza, tonalità finale, adattamento preciso |

Padroneggia la precisione della sinterizzazione con KINTEK.

In qualità di fornitore leader di attrezzature e materiali di consumo da laboratorio, KINTEK comprende che un forno di sinterizzazione affidabile è la pietra angolare di un laboratorio odontotecnico di successo. Una corretta sinterizzazione è non negoziabile per ottenere la resistenza, l'adattamento e l'estetica che i tuoi clienti si aspettano dai restauri in zirconia.

La nostra esperienza ti assicura di avere l'attrezzatura giusta per:

- Garantire un controllo preciso del restringimento per corone e ponti con adattamento perfetto.

- Seguire programmi di cottura esatti per massimizzare la resistenza e la traslucenza del materiale.

- Integrarsi perfettamente nel tuo flusso di lavoro CAD/CAM digitale per risultati costanti e di alta qualità.

Eleva le capacità del tuo laboratorio. Contatta oggi i nostri specialisti di attrezzature dentali per trovare la soluzione di sinterizzazione perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la temperatura di sinterizzazione della ceramica di zirconia? Padroneggiare il profilo termico di 1400°C-1600°C

- La zirconia viene sinterizzata? Il passaggio essenziale per sbloccare la massima resistenza e durata

- Cos'è la sinterizzazione in odontoiatria? Trasformare la zirconia in restauri dentali ad alta resistenza

- Quali fattori sono importanti da considerare nella scelta di un forno per sinterizzazione dentale? Abbina il tuo flusso di lavoro per risultati ottimali

- Quanto è resistente la ceramica dentale? Scopri i materiali più resistenti dello smalto dentale naturale

- Cos'è un forno per la sancoce dentale? Ottieni precisione in ogni restauro dentale

- In che modo le proprietà termiche delle sottostrutture in zirconia influenzano la cottura e il raffreddamento? Guida esperta alla gestione termica

- Quanto spesso dovrebbe essere calibrato un forno per ceramica? Ottimizza il tuo programma di cottura per risultati perfetti