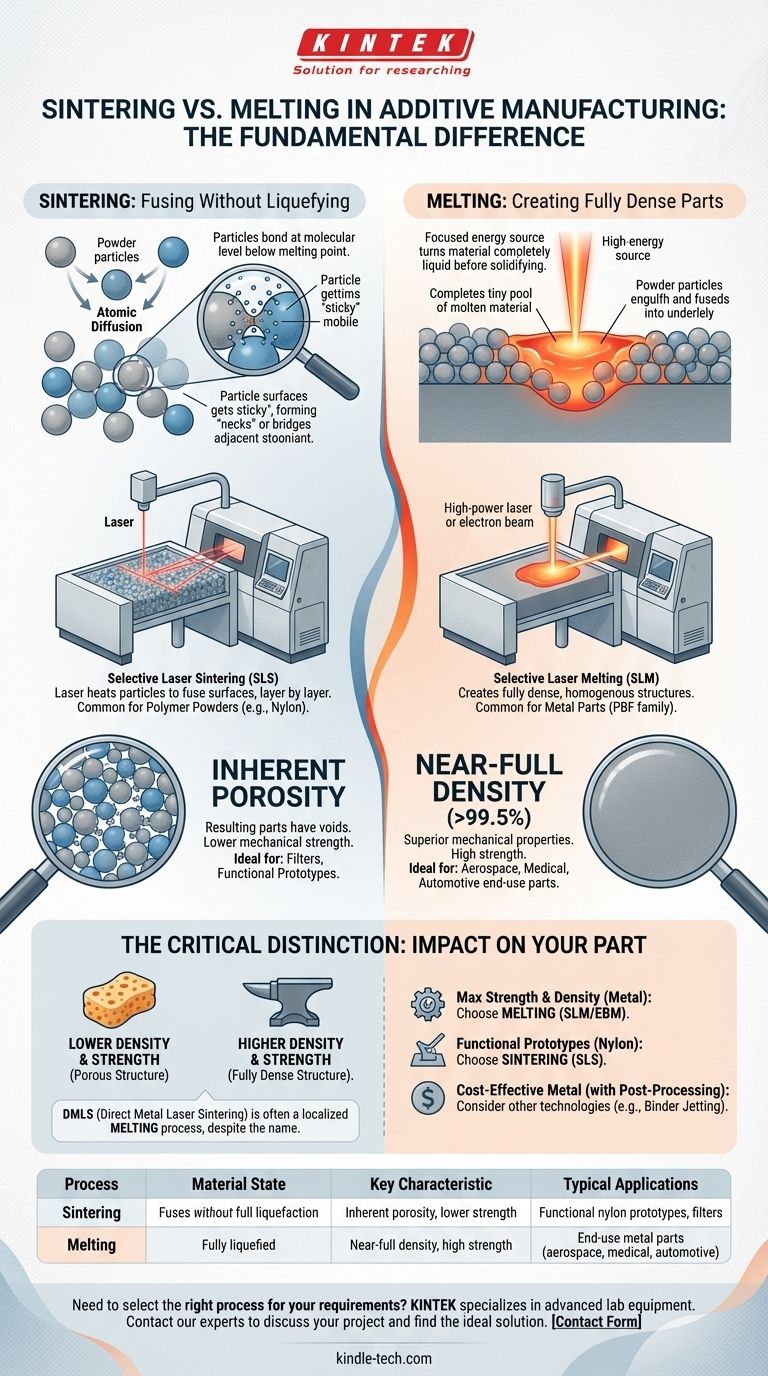

La differenza fondamentale tra sinterizzazione e fusione nella produzione additiva risiede nello stato del materiale durante la lavorazione. La sinterizzazione fonde insieme le particelle di materiale utilizzando calore e pressione senza liquefarle completamente. Al contrario, i processi basati sulla fusione utilizzano una fonte di energia focalizzata per riscaldare il materiale oltre il suo punto di fusione, trasformandolo completamente in liquido prima che si raffreddi e si solidifichi.

La scelta tra un processo di sinterizzazione o di fusione non è solo un dettaglio tecnico; è il fattore principale che determina la densità finale, la porosità e la resistenza meccanica del tuo pezzo stampato in 3D.

Scomposizione della Sinterizzazione: Fusione Senza Liquefazione

La sinterizzazione è un processo termico in cui le particelle si legano a livello molecolare, riducendo lo spazio vuoto, o pori, tra di loro. Ciò avviene a temperature inferiori al punto di fusione del materiale.

Il Meccanismo Centrale: Diffusione Atomica

Pensa alla sinterizzazione come se le particelle diventassero "appiccicose" ad alte temperature. Gli atomi sulla superficie delle particelle di polvere adiacenti diventano mobili e si diffondono attraverso i confini, creando ponti solidi o "colli" dove si toccano.

Con il tempo, questi colli crescono, avvicinando le particelle e formando una massa solida, sebbene spesso porosa.

Come Funziona in Pratica

L'esempio più comune è la Sinterizzazione Laser Selettiva (SLS), utilizzata principalmente con polveri polimeriche come il nylon. Un laser scansiona il letto di polvere, riscaldando le particelle quel tanto che basta affinché le loro superfici si fondano insieme, strato dopo strato.

Caratteristica Chiave: Porosità Intrinseca

Poiché il materiale non diventa mai un liquido completo in grado di riempire tutti i vuoti, i pezzi sinterizzati presentano tipicamente un certo grado di porosità residua. Questa può essere una caratteristica desiderata per applicazioni come i filtri, ma spesso si traduce in una minore resistenza meccanica rispetto ai pezzi completamente fusi.

Comprendere la Fusione: Creare Pezzi Completamente Densi

I processi basati sulla fusione sono il metodo dominante per produrre parti metalliche ad alta resistenza e polimeri ad alte prestazioni. Mirano a creare componenti che siano il più densi possibile.

Il Meccanismo Centrale: Liquefazione Completa

In questi metodi, una fonte di alta energia — come un laser o un fascio di elettroni — viene utilizzata per fondere completamente le particelle di polvere. Ciò crea una minuscola pozza di materiale fuso che si fonde completamente con lo strato solido sottostante.

Quando la fonte di energia si sposta, questa pozza fusa si raffredda e si solidifica, formando una struttura densa e omogenea con vuoti minimi.

Come Funziona in Pratica

Tecnologie come la Fusione Laser Selettiva (SLM) e la Fusione a Fascio di Elettroni (EBM) ne sono ottimi esempi. Fanno parte della famiglia di processi Powder Bed Fusion (PBF) e sono utilizzate per creare parti metalliche con proprietà che possono eguagliare o superare quelle prodotte tramite fusione o forgiatura tradizionali.

La Distinzione Critica: Perché è Importante per il Tuo Pezzo

La decisione di utilizzare un processo basato sulla sinterizzazione rispetto alla fusione influisce direttamente sulle caratteristiche prestazionali finali del pezzo e sulla sua idoneità per una data applicazione.

Impatto sulla Densità del Materiale

La fusione crea pezzi completamente densi (tipicamente >99,5% di densità). Ciò è fondamentale per le applicazioni in cui resistenza, resistenza alla fatica e tenuta alla pressione non sono negoziabili.

La sinterizzazione produce pezzi porosi. Sebbene le fasi di post-lavorazione come l'infiltrazione possano aumentare la densità, il componente stampato allo stato grezzo presenterà vuoti microscopici tra le particelle fuse.

Conseguenze sulla Resistenza Meccanica

Una maggiore densità si traduce quasi sempre in proprietà meccaniche superiori. I pezzi realizzati tramite processi di fusione sono significativamente più resistenti e durevoli delle loro controparti sinterizzate, rendendoli adatti per componenti funzionali di utilizzo finale nei settori aerospaziale, medico e automobilistico.

Una Nota sulla Terminologia: La Confusione su "Sinterizzazione"

Nel mondo della stampa 3D di metalli, la terminologia può essere fuorviante. Un processo popolare chiamato Sinterizzazione Laser di Metallo Diretto (DMLS) comporta in realtà una fusione localizzata della polvere metallica, non una vera sinterizzazione allo stato solido. Il termine è in gran parte un nome commerciale che è rimasto, ma ai fini pratici, funziona come un processo di fusione per ottenere parti metalliche ad alta densità.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina il processo giusto.

- Se la tua priorità principale è la massima resistenza e densità per un pezzo metallico funzionale: Hai bisogno di un processo Powder Bed Fusion basato sulla fusione come SLM o EBM.

- Se la tua priorità principale è la produzione di prototipi o pezzi in nylon funzionali dove una certa porosità è accettabile: Un processo basato sulla sinterizzazione come SLS è lo standard del settore e altamente efficace.

- Se la tua priorità principale sono parti metalliche convenienti dove una certa porosità può essere tollerata o corretta in post-lavorazione: Prendi in considerazione una tecnologia diversa, come il binder jetting, che utilizza la sinterizzazione come fase secondaria.

In definitiva, comprendere questa differenza fondamentale ti consente di selezionare la tecnologia giusta per ottenere le proprietà del materiale desiderate.

Tabella Riassuntiva:

| Processo | Stato del Materiale | Caratteristica Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Sinterizzazione | Le particelle si fondono senza liquefazione completa | Porosità intrinseca, minore resistenza | Prototipi funzionali in nylon, filtri |

| Fusione | Le particelle vengono completamente liquefatte | Densità quasi completa, alta resistenza | Pezzi metallici di utilizzo finale (aerospaziale, medico, automobilistico) |

Hai bisogno di selezionare il giusto processo di produzione additiva per il tuo materiale specifico e i requisiti di prestazione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo di materiali. I nostri esperti possono aiutarti a comprendere le capacità delle diverse tecnologie di stampa 3D per ottenere la densità e la resistenza del pezzo desiderate. Contatta oggi il nostro team per discutere il tuo progetto e trovare la soluzione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- Qual è l'effetto della temperatura di sinterizzazione della zirconia? Padroneggia la chiave della forza e della stabilità

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti