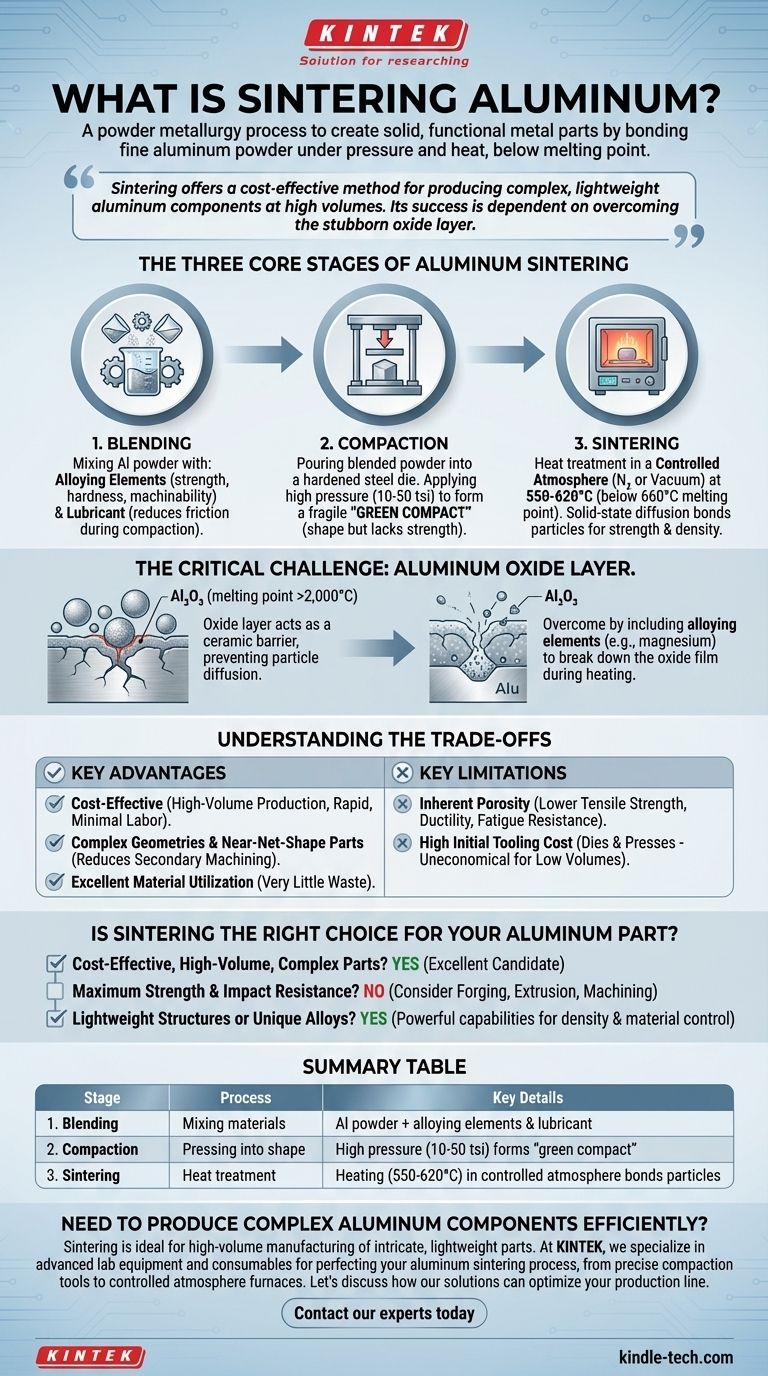

In sostanza, la sinterizzazione dell'alluminio è un processo di metallurgia delle polveri utilizzato per creare parti metalliche solide e funzionali senza fondere il materiale. Comporta l'utilizzo di polvere di alluminio fine, la sua pressatura in una forma specifica sotto pressione immensa e quindi il riscaldamento in un'atmosfera controllata a una temperatura appena inferiore al suo punto di fusione, facendo sì che le singole particelle si leghino e si fondano insieme.

La sinterizzazione offre un metodo economicamente vantaggioso per produrre componenti in alluminio complessi e leggeri ad alto volume. Il suo successo, tuttavia, dipende in modo critico dal superamento del tenace strato di ossido che si forma naturalmente sulla polvere di alluminio, il quale può impedire una corretta adesione.

Le Tre Fasi Fondamentali della Sinterizzazione dell'Alluminio

Il processo, sebbene tecnicamente sofisticato, può essere compreso come tre fasi di produzione distinte. Ogni fase è cruciale per ottenere le proprietà meccaniche e l'accuratezza dimensionale desiderate del pezzo finale.

Fase 1: Miscelazione (Blending)

Prima che qualsiasi cosa venga pressata, la materia prima viene preparata. Ciò comporta la miscelazione della polvere di alluminio fine con altri elementi.

Vengono aggiunti elementi leganti come rame, silicio o magnesio per migliorare proprietà quali resistenza, durezza e lavorabilità.

Viene inoltre miscelato un lubrificante per ridurre l'attrito durante la fase di compattazione, garantendo che la polvere scorra uniformemente all'interno dello stampo e che il pezzo finito possa essere espulso senza problemi.

Fase 2: Compattazione (Compaction)

La polvere miscelata con precisione viene quindi versata in uno stampo in acciaio temprato che è l'immagine speculare della forma del pezzo finale.

Una pressa potente applica una pressione estrema (tipicamente variabile da 10 a 50 tonnellate per pollice quadrato), compattando la polvere sciolta in un oggetto coeso, sebbene fragile.

Questo pezzo risultante è noto come "compatto verde" (green compact). Ha la forma e le dimensioni del prodotto finale ma manca di resistenza, poiché le particelle sono tenute insieme solo dall'attrito meccanico.

Fase 3: Sinterizzazione

Questa è la fase critica di trattamento termico che trasforma il fragile compatto verde in una robusta parte metallica.

Il compatto verde viene posto in un forno con un'atmosfera strettamente controllata (spesso a base di azoto o sottovuoto) per prevenire ossidazioni indesiderate.

Viene riscaldato a una temperatura compresa tra 550°C e 620°C, che è inferiore al punto di fusione dell'alluminio di 660°C. Questa energia termica provoca la diffusione degli atomi sulle superfici delle particelle, creando forti legami metallurgici dove si toccano. Questo processo, noto come diffusione allo stato solido, è ciò che conferisce al pezzo la sua resistenza e densità finali.

La Sfida Critica: Lo Strato di Ossido di Alluminio

A differenza di molti altri metalli, l'alluminio presenta una sfida unica e significativa per la sinterizzazione a causa della sua chimica.

Cos'è lo Strato di Ossido?

Quando esposto all'aria, l'alluminio forma istantaneamente uno strato molto sottile, duro e chimicamente stabile di ossido di alluminio (Al₂O₃) sulla sua superficie.

Perché è un Problema

Questo strato di ossido ha un punto di fusione superiore a 2.000°C, ben al di sopra di quello dell'alluminio puro. Agisce come una barriera ceramica, impedendo agli atomi metallici delle particelle adiacenti di entrare in contatto diretto e di diffondersi durante il processo di sinterizzazione.

Come Viene Superato

La sinterizzazione di successo dell'alluminio richiede strategie specifiche per interrompere questo strato di ossido. Ciò si ottiene spesso includendo determinati elementi leganti, come il magnesio, che possono reagire con e scomporre il film di ossido durante il riscaldamento, consentendo all'alluminio puro sottostante di legarsi.

Comprendere i Compromessi

La sinterizzazione è un potente metodo di produzione, ma non è universalmente superiore. Comprendere i suoi pro e contro è fondamentale per prendere una decisione informata.

Vantaggi Chiave

Il vantaggio principale è l'efficacia in termini di costi per la produzione ad alto volume. Una volta realizzati gli utensili, i pezzi possono essere prodotti rapidamente con un intervento umano minimo.

La sinterizzazione eccelle nella creazione di geometrie complesse e pezzi quasi a forma finale (near-net-shape), riducendo drasticamente o eliminando la necessità di operazioni di lavorazione secondarie.

Il processo presenta un'eccellente utilizzazione del materiale, con pochissima polvere sprecata rispetto ai metodi sottrattivi come la lavorazione meccanica.

Limitazioni Chiave

I pezzi sinterizzati mantengono quasi sempre un certo livello di porosità intrinseca. Ciò si traduce in una minore resistenza alla trazione, duttilità e resistenza alla fatica rispetto ai pezzi realizzati in alluminio forgiato, estruso o lavorato da un blocco solido.

L'alto costo iniziale degli utensili (stampi e presse) rende la sinterizzazione antieconomica per cicli di produzione a basso volume o per la prototipazione.

La Sinterizzazione è la Scelta Giusta per il Vostro Componente in Alluminio?

Per decidere se questo processo soddisfa le vostre esigenze, valutate le priorità fondamentali del vostro progetto.

- Se la vostra priorità principale è la produzione ad alto volume ed economicamente vantaggiosa di parti complesse: La sinterizzazione è un'ottima candidata, specialmente per i componenti per i quali la resistenza alla trazione estrema non è la priorità assoluta.

- Se la vostra priorità principale è la massima resistenza e resistenza agli urti: Dovreste considerare metodi tradizionali come la forgiatura, l'estrusione o la lavorazione da un blocco solido, poiché producono pezzi completamente densi.

- Se la vostra priorità principale è la creazione di strutture leggere o leghe uniche: La sinterizzazione offre potenti capacità per controllare la densità e miscelare materiali che sono difficili da ottenere con altri metodi.

Comprendendo sia il processo che i compromessi intrinseci, potete determinare con sicurezza se la metallurgia delle polveri è il percorso ottimale per la produzione dei vostri componenti in alluminio.

Tabella Riassuntiva:

| Fase | Processo | Dettagli Chiave |

|---|---|---|

| 1. Miscelazione | Miscelazione delle materie prime | Combina polvere di Al con elementi leganti e lubrificante |

| 2. Compattazione | Pressatura in forma | Alta pressione (10-50 tsi) forma un 'compatto verde' |

| 3. Sinterizzazione | Trattamento termico | Riscaldamento (550-620°C) in atmosfera controllata lega le particelle |

Avete bisogno di produrre componenti in alluminio complessi in modo efficiente?

La sinterizzazione è ideale per la produzione ad alto volume di parti intricate e leggere con eccellente utilizzo del materiale. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per perfezionare il vostro processo di sinterizzazione dell'alluminio, dagli utensili di compattazione di precisione ai forni ad atmosfera controllata.

Discutiamo di come le nostre soluzioni possono ottimizzare la vostra linea di produzione. Contattate oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Idrogeno Inertee Controllato all'Azoto

Domande frequenti

- Quali sono i principali vantaggi della sinterizzazione sotto vuoto? Ottenere purezza e prestazioni superiori

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Cos'è un forno di sinterizzazione? Una guida alla lavorazione dei materiali ad alta temperatura

- Qual è la densità del materiale sinterizzato? Una scelta di progettazione per le prestazioni, non un numero fisso

- A quale temperatura sinterizza il carburo di tungsteno? Padroneggia il processo di sinterizzazione in fase liquida a 1350°C-1500°C