Alla sua base, la sinterizzazione è un componente cruciale nell'industria del ferro e dell'acciaio, fungendo da materia prima primaria immessa in un altoforno. Tuttavia, il processo sottostante, la sinterizzazione, ha applicazioni molto più ampie nella produzione, utilizzato per creare di tutto, dalla ceramica e parti metalliche all'elettronica avanzata e ai componenti personalizzati stampati in 3D.

Il vero valore della sinterizzazione è la sua capacità di fondere materiali in polvere in una massa solida usando il calore senza raggiungere il loro punto di fusione. Questo singolo principio sblocca la capacità di lavorare con metalli ad alta temperatura, creare miscele di materiali uniche e controllare con precisione la densità e la porosità dell'oggetto finale.

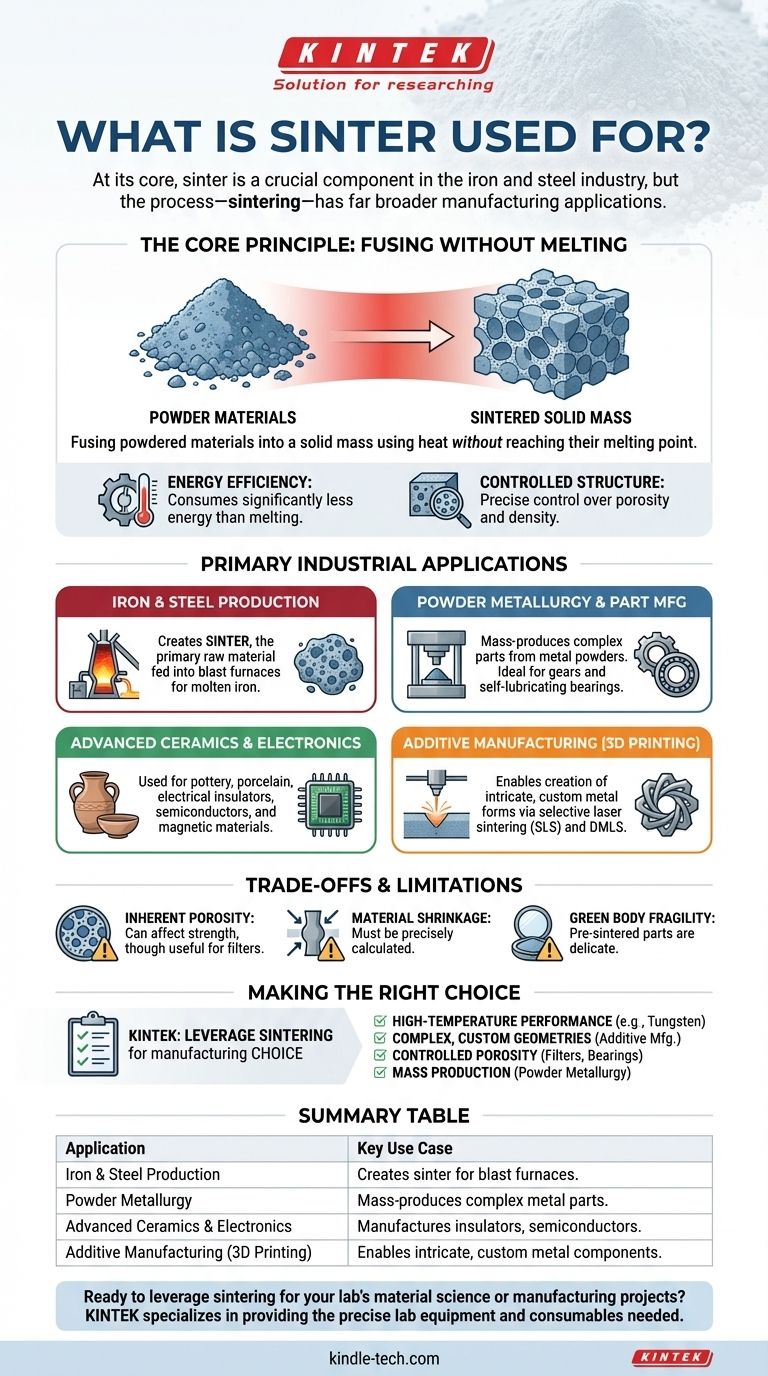

Il Principio Fondamentale: Fusione Senza Fondere

La sinterizzazione è un processo termico che applica calore e spesso pressione a una massa di particelle, facendole legare e formare un pezzo coerente e solido.

Il Vantaggio Chiave Rispetto alla Fusione

Operando al di sotto del punto di fusione del materiale, la sinterizzazione consuma significativamente meno energia. Questo la rende l'unico metodo pratico per modellare materiali con punti di fusione eccezionalmente alti, come il tungsteno o il molibdeno, che sono difficili e costosi da fondere e colare.

Controllo Sulla Struttura Finale

Poiché il materiale non diventa mai liquido, la sinterizzazione consente un controllo preciso sulla struttura interna del prodotto finale. Ciò include la gestione della sua porosità, o la quantità di spazio vuoto all'interno del materiale.

Principali Applicazioni Industriali

La versatilità della sinterizzazione ha portato alla sua adozione in una vasta gamma di industrie, dalla produzione pesante all'elettronica ad alta tecnologia.

Produzione di Ferro e Acciaio

Nel suo uso industriale più specifico, la sinterizzazione è il prodotto creato riscaldando fini particelle di minerale di ferro con altri materiali come calcare e coke. Questo processo crea grumi porosi e solidi che sono ideali per l'uso in un altoforno per produrre ferro fuso, il precursore dell'acciaio.

Metallurgia delle Polveri e Fabbricazione di Parti

La sinterizzazione è la pietra angolare della metallurgia delle polveri, un processo utilizzato per produrre in massa parti metalliche complesse. Le polveri metalliche vengono compresse in una forma (chiamata "corpo verde") e quindi sinterizzate per creare componenti finiti come parti strutturali in acciaio, ingranaggi e cuscinetti autolubrificanti.

Ceramiche Avanzate ed Elettronica

Molti oggetti familiari sono realizzati tramite sinterizzazione. Ciò include applicazioni tradizionali come ceramiche e porcellane, nonché usi moderni nella produzione di isolanti elettrici, semiconduttori e materiali magnetici.

Produzione Additiva (Stampa 3D)

Le moderne tecniche di stampa 3D come la sinterizzazione laser selettiva (SLS) e la sinterizzazione laser diretta di metalli (DMLS) utilizzano laser per fondere strati di polvere insieme. Ciò consente la creazione di forme metalliche intricate e personalizzate che sarebbero impossibili da realizzare con metodi tradizionali.

Comprendere i Compromessi e i Limiti

Sebbene potente, la sinterizzazione non è la soluzione ideale per ogni sfida di produzione. Comprendere i suoi compromessi intrinseci è fondamentale per usarla in modo efficace.

Porosità Inerente

Anche nelle parti sinterizzate "completamente dense", possono rimanere pori microscopici. Sebbene a volte sia una caratteristica desiderata (per filtri o autolubrificazione), questa porosità residua può rendere le parti sinterizzate meno resistenti rispetto ai componenti forgiati o fusi da uno stato completamente fuso.

Ritiro del Materiale

Man mano che le particelle si fondono durante la sinterizzazione, la parte complessiva si ritirerà. Questo cambiamento di dimensione deve essere calcolato e controllato con precisione per garantire che il prodotto finale soddisfi le tolleranze richieste, aggiungendo uno strato di complessità al processo di progettazione.

Fragilità del Corpo Verde

Il componente pre-sinterizzato, spesso chiamato "corpo verde", è semplicemente polvere compattata. È tipicamente molto fragile e deve essere maneggiato con estrema cura prima di entrare nel forno, il che può complicare le linee di produzione automatizzate.

Fare la Scelta Giusta per il Tuo Obiettivo

La sinterizzazione viene scelta quando i suoi vantaggi unici affrontano direttamente una specifica sfida di produzione o di scienza dei materiali.

- Se il tuo obiettivo principale è la performance ad alta temperatura: La sinterizzazione è la scelta ottimale per la lavorazione di metalli come il tungsteno per applicazioni come filamenti e utensili da taglio.

- Se il tuo obiettivo principale è creare geometrie complesse e personalizzate: I metodi di produzione additiva basati sulla sinterizzazione sono ineguagliabili per la produzione di parti metalliche intricate e uniche.

- Se il tuo obiettivo principale è la porosità controllata: La sinterizzazione è l'unico metodo per creare intenzionalmente strutture metalliche o plastiche porose per prodotti come filtri e cuscinetti autolubrificanti.

- Se il tuo obiettivo principale è la produzione di massa di parti metalliche complesse: La metallurgia delle polveri che utilizza la sinterizzazione è un metodo altamente efficiente ed economico per creare componenti come gli ingranaggi automobilistici.

In definitiva, la sinterizzazione offre un potente metodo per ingegnerizzare i materiali dal livello delle particelle in su, sbloccando proprietà e forme che la fusione e la colata convenzionali non possono raggiungere.

Tabella Riepilogativa:

| Applicazione | Caso d'Uso Chiave |

|---|---|

| Produzione di Ferro e Acciaio | Crea il sinterizzato, la materia prima primaria per gli altoforni. |

| Metallurgia delle Polveri | Produce in massa parti metalliche complesse e resistenti come ingranaggi e cuscinetti. |

| Ceramiche Avanzate ed Elettronica | Produce isolanti, semiconduttori e materiali magnetici. |

| Produzione Additiva (Stampa 3D) | Consente la creazione di componenti metallici intricati e personalizzati (SLS/DMLS). |

Sei pronto a sfruttare la sinterizzazione per i progetti di scienza dei materiali o di produzione del tuo laboratorio? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per la lavorazione termica avanzata. Che tu stia sviluppando nuovi materiali o ottimizzando la produzione, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche applicazioni di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Perché è necessario un forno di sinterizzazione ad alta temperatura per i separatori ceramici MFC? Ottimizza il tuo scambio protonico

- Perché è necessario un trattamento termico secondario in un forno di calcinazione? Sblocca le prestazioni attive del catalizzatore

- Qual è il ruolo di un forno ad alta temperatura nella preparazione di ceramiche di mullite porose? Raggiungere la precisione strutturale

- Qual è la funzione principale di un forno di essiccazione a temperatura costante dopo la modifica chimica della bentonite?

- Come viene utilizzato un forno a resistenza a scatola ad alta temperatura nel ringiovanimento dell'acciaio P91? Ripristinare l'integrità del materiale

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura nello studio della stabilità termica dell'austenite espansa?

- Quali precauzioni dovrebbero essere adottate quando si utilizza un forno da laboratorio? Garantire la sicurezza e l'efficienza del vostro laboratorio

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni