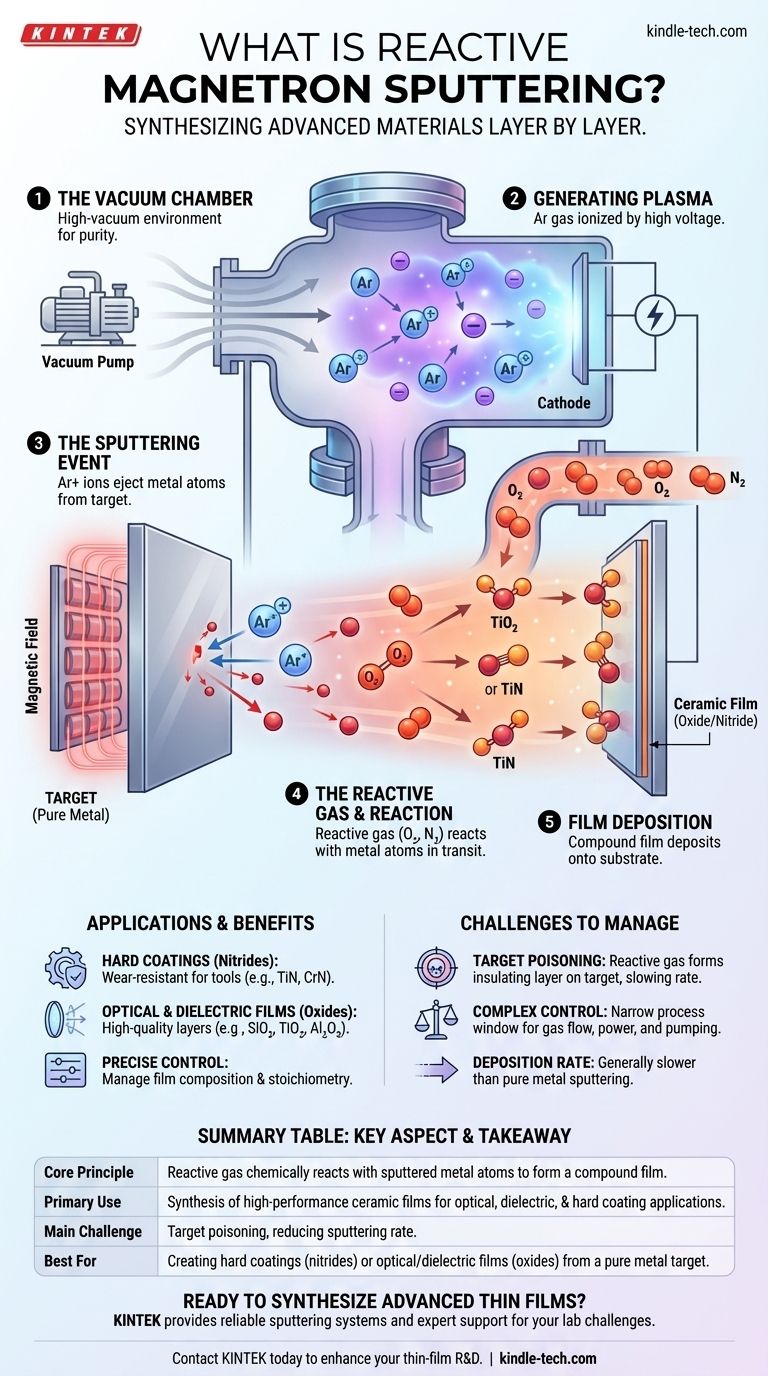

In sostanza, lo sputtering a magnetron reattivo è una tecnica di deposizione di film sottili altamente versatile utilizzata per creare materiali composti. Si basa sul processo di sputtering a magnetron standard introducendo intenzionalmente un gas reattivo, come ossigeno o azoto, nella camera a vuoto. Questo gas reagisce chimicamente con gli atomi metallici sottoposti a sputtering, formando un nuovo materiale composto—come un ossido o un nitruro—che si deposita sul substrato.

Il principio fondamentale è semplice ma potente: invece di depositare semplicemente un metallo puro, si utilizza un gas reattivo per sintetizzare un nuovo materiale composto direttamente sul substrato durante il processo di deposizione stesso. Questo trasforma un metodo di deposizione fisica in uno strumento per la creazione chimica controllata.

Le Fondamenta: Come Funziona lo Sputtering a Magnetron Standard

Per comprendere il processo reattivo, dobbiamo prima capire le sue fondamenta. Lo sputtering a magnetron standard è un metodo di deposizione fisica da vapore (PVD) che comporta diversi passaggi chiave.

L'Ambiente a Vuoto

L'intero processo avviene all'interno di una camera ad alto vuoto. La rimozione di aria e altri contaminanti è fondamentale per garantire la purezza del film finale e consentire agli atomi sottoposti a sputtering di viaggiare liberamente verso il substrato.

Generazione del Plasma

Un gas inerte a bassa pressione, quasi sempre argon (Ar), viene introdotto nella camera. Viene quindi applicata un'alta tensione, che strappa gli elettroni dagli atomi di argon, creando un gas ionizzato e incandescente noto come plasma. Questo plasma è costituito da ioni argon caricati positivamente ed elettroni liberi.

L'Evento di Sputtering

Il materiale da depositare, noto come target, viene caricato negativamente in modo intenso. Questo attira gli ioni argon caricati positivamente dal plasma, che accelerano verso il target ad alta velocità. Quando questi ioni colpiscono il target, il loro momento è abbastanza forte da espellere, o "sputterare," atomi singoli dalla superficie del target.

Il Ruolo del Campo Magnetico

Questa è la parte "magnetron" del nome. Un potente campo magnetico è configurato dietro il target per intrappolare gli elettroni leggeri e caricati negativamente provenienti dal plasma. Questo confinamento aumenta drasticamente la densità del plasma vicino al target, il che aumenta significativamente il tasso di creazione di ioni e, di conseguenza, l'efficienza dello sputtering. Ciò consente velocità di deposizione più elevate a pressioni di gas inferiori.

La Differenza Fondamentale: Introduzione del Gas Reattivo

Lo sputtering reattivo prende il processo fondamentale e aggiunge un ingrediente cruciale che cambia completamente il risultato.

Cos'è un Gas Reattivo?

Mentre il gas argon inerte crea il plasma, un secondo gas chimicamente reattivo viene introdotto con attenzione nella camera. I gas reattivi più comuni sono ossigeno (O₂) per creare film di ossido e azoto (N₂) per creare film di nitruro.

Come Avviene la Reazione

Mentre gli atomi vengono sottoposti a sputtering dal target metallico puro (ad esempio, Titanio), viaggiano attraverso la camera. Durante questa transizione, collidono e reagiscono con le molecole del gas reattivo. Questa reazione chimica forma un nuovo composto (ad esempio, Titanio + Ossigeno → Diossido di Titanio, TiO₂). Questo composto appena formato continua quindi verso il substrato e si deposita come film sottile.

Perché Usare Questo Metodo?

Questa tecnica consente la creazione di film ceramici ad alte prestazioni, come dielettrici, rivestimenti duri o strati ottici, utilizzando un target metallico puro standard e facile da fabbricare. Fornisce un controllo preciso sulla composizione chimica del film, o stechiometria, gestendo attentamente la portata del gas reattivo.

Comprendere i Compromessi e le Sfide

Sebbene potente, lo sputtering reattivo introduce complessità che richiedono una gestione attenta.

L'Effetto di "Avvelenamento"

La sfida più significativa è il avvelenamento del target. Ciò si verifica quando il gas reattivo reagisce non solo con gli atomi sottoposti a sputtering, ma anche con la superficie del target stesso. Questo può formare uno strato isolante sul target, che riduce drasticamente la velocità di sputtering e può rendere il processo instabile.

Complessità del Controllo del Processo

La finestra di processo per una deposizione stabile può essere molto ristretta. Richiede sistemi di feedback sofisticati per bilanciare con precisione il flusso del gas reattivo, la velocità di pompaggio e la potenza applicata al magnetron. Un leggero squilibrio può portare a un film poco reagito o a un target completamente avvelenato.

Riduzione della Velocità di Deposizione

In generale, le velocità di deposizione per lo sputtering reattivo sono inferiori rispetto allo sputtering di un metallo puro. La reazione sulla superficie del target e la dinamica complessiva del processo spesso rallentano la velocità con cui il materiale può essere depositato sul substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo sputtering a magnetron reattivo non è una soluzione universale; è uno strumento specializzato per creare tipi specifici di materiali avanzati.

- Se il tuo obiettivo principale è creare rivestimenti duri e resistenti all'usura: Usa lo sputtering reattivo con azoto per depositare nitruri come Nitruro di Titanio (TiN) o Nitruro di Cromo (CrN).

- Se il tuo obiettivo principale è produrre film ottici o dielettrici di alta qualità: Usa lo sputtering reattivo con ossigeno per depositare ossidi come Diossido di Silicio (SiO₂), Diossido di Titanio (TiO₂) o Ossido di Alluminio (Al₂O₃).

- Se il tuo obiettivo principale è depositare un film metallico puro alla massima velocità possibile: Non utilizzare lo sputtering reattivo; la scelta corretta è il processo standard, non reattivo, utilizzando solo gas argon.

In definitiva, lo sputtering a magnetron reattivo trasforma un semplice processo di deposizione fisica in uno strumento versatile per la sintesi chimica, consentendo la creazione di materiali avanzati strato dopo strato.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Principio Fondamentale | Un gas reattivo (es. O₂, N₂) reagisce chimicamente con gli atomi metallici sottoposti a sputtering per formare un film composto (es. ossido, nitruro). |

| Uso Principale | Sintesi di film ceramici ad alte prestazioni per applicazioni ottiche, dielettriche e di rivestimento duro. |

| Sfida Principale | Avvelenamento del target, dove il gas reattivo forma uno strato isolante sul target, riducendo la velocità di sputtering. |

| Ideale Per | Creare rivestimenti duri (nitruri) o film ottici/dielettrici (ossidi) da un target metallico puro. |

Pronto a Sintetizzare Film Sottili Avanzati nel Tuo Laboratorio?

Lo sputtering a magnetron reattivo è una tecnica potente, ma il suo successo dipende da un controllo preciso e dalle attrezzature giuste. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo i sistemi di sputtering affidabili e il supporto esperto di cui hai bisogno per padroneggiare questo processo.

Aiutiamo i nostri clienti di laboratorio a superare sfide come l'avvelenamento del target e a ottenere una deposizione stabile e di alta qualità di ossidi, nitruri e altri film composti.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono migliorare la tua ricerca e sviluppo di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni