Nel trattamento termico, un'atmosfera protettiva è un ambiente gassoso appositamente progettato e controllato che circonda un pezzo metallico all'interno di un forno. Il suo scopo fondamentale è proteggere il componente dagli effetti dannosi dell'aria ambiente—principalmente l'ossigeno—ad alte temperature, prevenendo così reazioni superficiali indesiderate come l'ossidazione (formazione di scaglie) e la decarburazione.

Un'atmosfera protettiva è più di un semplice scudo; è uno strumento metallurgico attivo. Selezionando e controllando attentamente la composizione del gas, è possibile dettare la chimica superficiale finale di un pezzo, assicurando che soddisfi i requisiti ingegneristici precisi per resistenza, durezza e durata.

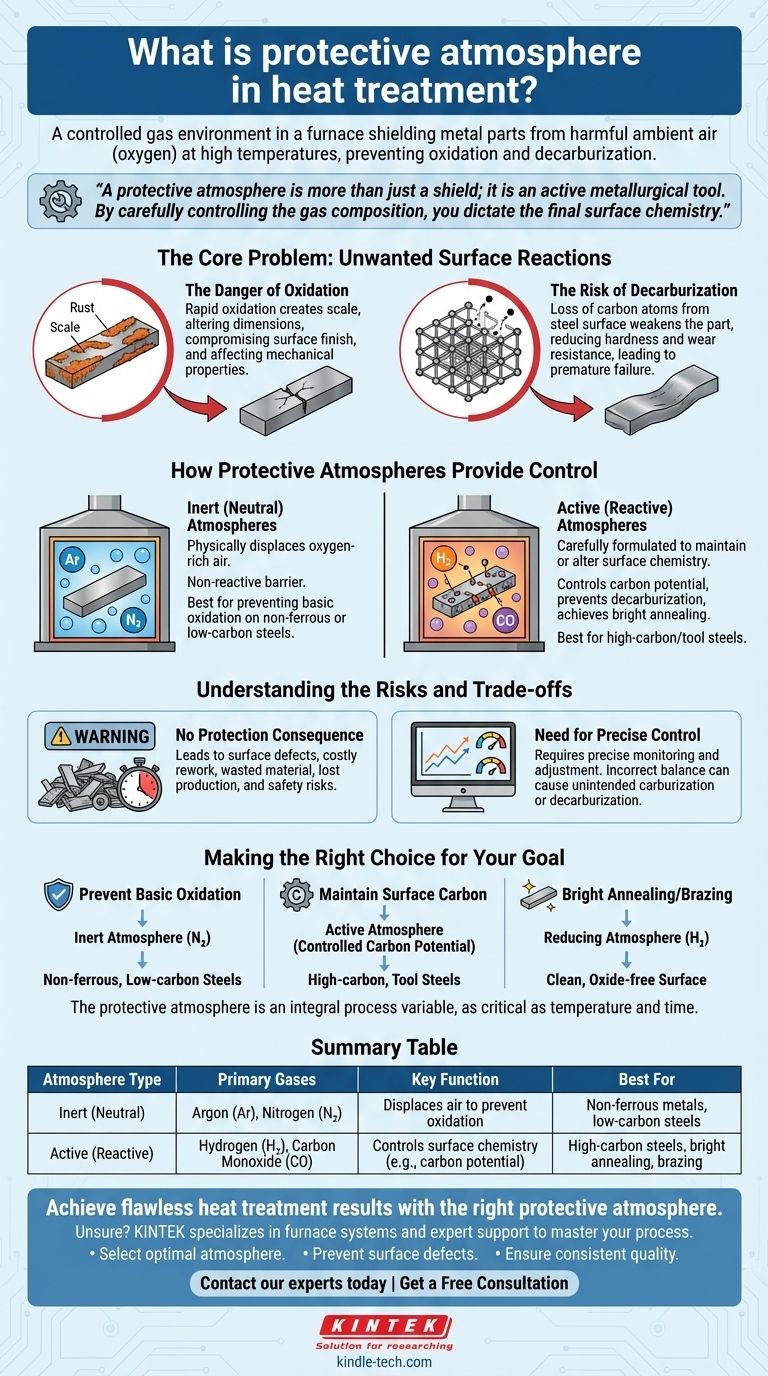

Il Problema Centrale: Reazioni Superficiali Indesiderate

Il trattamento termico si basa su alte temperature per alterare la struttura interna di un metallo. Tuttavia, questo stesso calore accelera drasticamente le reazioni chimiche tra la superficie del metallo e qualsiasi gas presente nel forno.

Il Pericolo dell'Ossidazione

Quando riscaldati in presenza di ossigeno (dall'aria), la maggior parte dei metalli si ossida rapidamente. Questo crea uno strato di scaglia o ruggine sulla superficie.

Questa ossidazione non è solo un problema estetico. Può alterare le dimensioni di un pezzo di precisione, comprometterne la finitura superficiale e, in casi gravi, influire negativamente sulle sue proprietà meccaniche.

Il Rischio di Decarburazione

Per gli acciai al carbonio, un altro rischio significativo è la decarburazione. Questa è la perdita di atomi di carbonio dalla superficie dell'acciaio.

Poiché il carbonio è l'elemento principale che conferisce all'acciaio la sua durezza e resistenza, perderlo dalla superficie rende il pezzo più debole e meno resistente all'usura del previsto. Questo è un fallimento critico che può portare a un cedimento prematuro del componente.

Come le Atmosfere Protettive Forniscono Controllo

Le atmosfere protettive sono generalmente classificate in base al modo in cui interagiscono con il pezzo in lavorazione. Possono essere neutre, semplicemente spostando l'aria, o attive, creando una specifica reazione chimica sulla superficie.

Atmosfere Inerti (Neutre)

La forma più semplice di protezione prevede l'uso di un gas inerte per spostare fisicamente l'aria ricca di ossigeno.

Gas come Argon (Ar) e Azoto (N2) sono utilizzati a questo scopo. Sono non reattivi con il metallo e fungono da barriera semplice ed efficace contro l'ossidazione per molti processi comuni.

Atmosfere Attive (Reattive)

Applicazioni più avanzate richiedono atmosfere attive, che sono miscele di gas formulate con cura progettate per mantenere o addirittura alterare la chimica superficiale.

Queste atmosfere, che spesso contengono gas come idrogeno (H2), monossido di carbonio (CO) e livelli controllati con precisione di altri, possono raggiungere obiettivi specifici. Possono essere regolate per creare un ambiente "riducente" che rimuove gli ossidi leggeri o per eguagliare il potenziale di carbonio dell'acciaio, prevenendo attivamente la decarburazione.

Comprendere i Rischi e i Compromessi

Non implementare una corretta atmosfera protettiva non è una misura di risparmio praticabile; è un rischio diretto per la qualità del prodotto e l'efficienza operativa.

La Conseguenza della Mancanza di Protezione

Lavorare pezzi senza un'atmosfera controllata porta direttamente a difetti superficiali. Ciò si traduce in pezzi che non superano l'ispezione di qualità, richiedendo costose rilavorazioni o venendo scartati del tutto.

Le conseguenze si propagano, causando spreco di materiale, perdita di tempo di produzione e—se un pezzo difettoso entra nella catena di approvvigionamento—un rischio significativo per la sicurezza dell'utente finale.

La Necessità di un Controllo Preciso

L'uso di un'atmosfera protettiva non è un processo "imposta e dimentica". Una miscela di gas bilanciata in modo errato può essere dannosa quanto l'assenza di protezione. Ad esempio, un'atmosfera attiva con il potenziale di carbonio sbagliato può causare carburazione indesiderata (aggiunta di troppo carbonio) o decarburazione. Ciò richiede sistemi di controllo precisi per monitorare e regolare la composizione del gas durante l'intero ciclo di trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera è dettata interamente dal materiale trattato e dal risultato desiderato del processo.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base su pezzi di metalli non ferrosi o acciai a basso tenore di carbonio: Un'atmosfera inerte semplice di azoto è spesso la soluzione più efficace ed economica.

- Se il tuo obiettivo principale è mantenere il carbonio superficiale preciso di acciai ad alto tenore di carbonio o acciai per utensili: Un'atmosfera attiva con un potenziale di carbonio controllato è essenziale per prevenire la decarburazione.

- Se il tuo obiettivo principale è la ricottura brillante o la brasatura che richiede una superficie eccezionalmente pulita e priva di ossidi: È necessaria un'atmosfera riducente contenente idrogeno per rimuovere chimicamente gli ossidi superficiali.

In definitiva, l'atmosfera protettiva deve essere considerata una variabile di processo integrante, importante quanto la temperatura e il tempo.

Tabella Riassuntiva:

| Tipo di Atmosfera | Gas Principali | Funzione Chiave | Ideale Per |

|---|---|---|---|

| Inerte (Neutro) | Argon (Ar), Azoto (N₂) | Sposta l'aria per prevenire l'ossidazione | Metalli non ferrosi, acciai a basso tenore di carbonio |

| Attiva (Reattiva) | Idrogeno (H₂), Monossido di Carbonio (CO) | Controlla la chimica superficiale (es. potenziale di carbonio) | Acciai ad alto tenore di carbonio, ricottura brillante, brasatura |

Ottieni risultati di trattamento termico impeccabili con la giusta atmosfera protettiva.

Non sei sicuro di quale atmosfera sia la migliore per il tuo materiale e i tuoi obiettivi di processo? La scelta sbagliata può portare a costosi scarti, rilavorazioni e cedimenti dei pezzi. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo i sistemi di forno precisi e il supporto esperto di cui hai bisogno per padroneggiare i tuoi processi di trattamento termico.

Possiamo aiutarti a:

- Selezionare l'atmosfera ottimale per il tuo metallo e la tua applicazione specifici.

- Prevenire difetti superficiali come scagliatura e decarburazione.

- Garantire risultati coerenti e di alta qualità lotto dopo lotto.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze e assicurarti che i tuoi pezzi soddisfino i più alti standard di resistenza e durata.

Ottieni una Consulenza Gratuita

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Cos'è una condizione inerte? Una guida per prevenire incendi ed esplosioni

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione