La fusione al plasma è un processo metallurgico ad alta purezza che utilizza un getto di gas ionizzato ad alta temperatura (plasma) per fondere metalli e altri materiali. A differenza dei metodi convenzionali che riscaldano il materiale indirettamente, un arco al plasma trasferisce energia intensa e concentrata direttamente sul bersaglio, consentendo temperature estremamente elevate e un controllo preciso.

Il vantaggio centrale della fusione al plasma non è solo il suo calore, ma la sua precisione e purezza. Crea un ambiente di fusione ultra-pulito, rendendola la scelta superiore per la produzione di leghe ad alte prestazioni e la lavorazione di metalli reattivi che verrebbero contaminati da altri metodi.

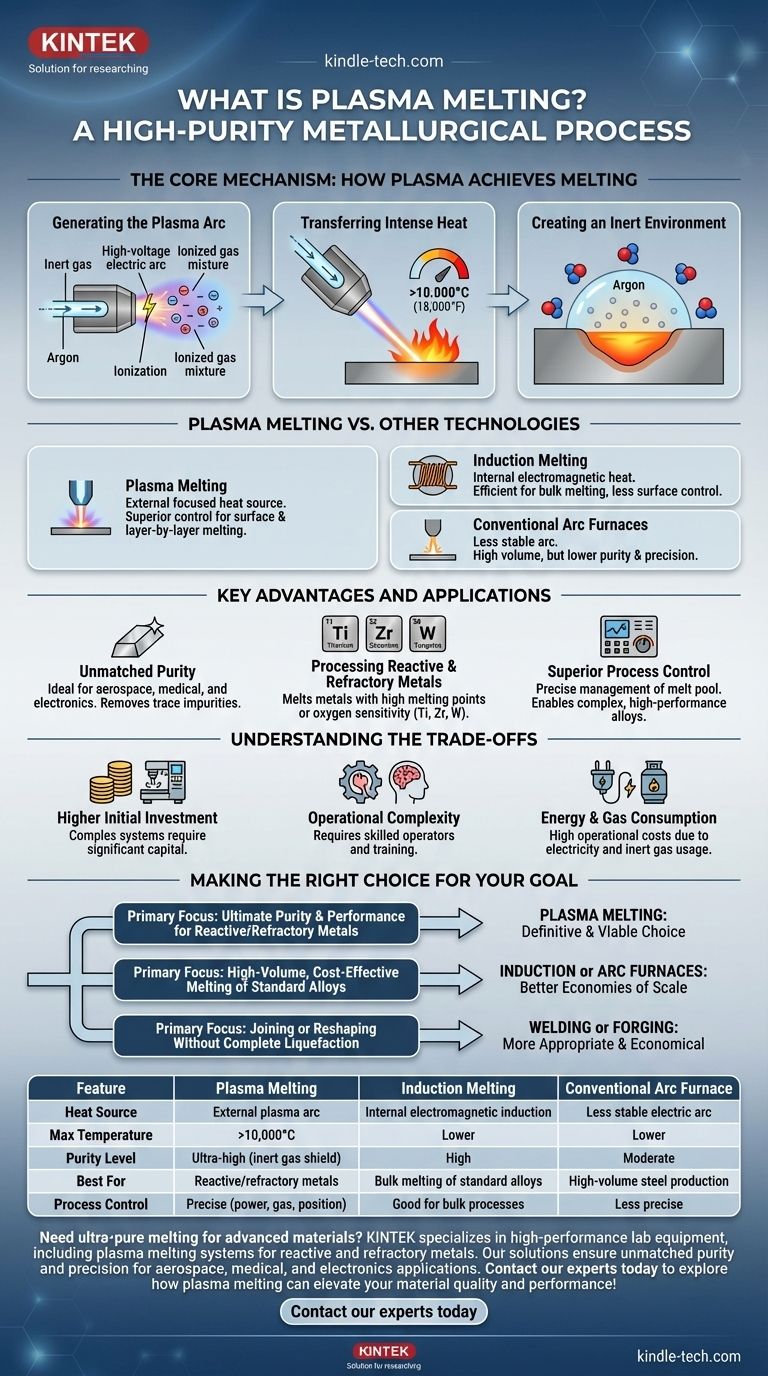

Il Meccanismo Centrale: Come il Plasma Ottiene la Fusione

La tecnologia di fusione al plasma è incentrata sulla torcia al plasma, che funge da fonte di calore altamente controllata. Il processo è allo stesso tempo elegante e potente, basandosi su principi fondamentali della fisica per ottenere i suoi risultati.

Generazione dell'Arco al Plasma

Una torcia al plasma funziona facendo passare un gas inerte, come l'argon, attraverso un arco elettrico ad alta tensione. Questa intensa energia strappa gli elettroni dagli atomi del gas, un processo chiamato ionizzazione. La miscela risultante di ioni ed elettroni è plasma, uno stato della materia elettricamente conduttivo.

Trasferimento di Calore Intenso

Questo plasma viene forzato attraverso un ugello ad alta velocità, creando un getto focalizzato che può raggiungere temperature superiori a 10.000°C (18.000°F). Quando questo getto colpisce il metallo bersaglio, trasferisce la sua energia termica con un'efficienza incredibile, provocando una fusione rapida e localizzata.

Creazione di un Ambiente Inerte

Poiché il processo utilizza un gas inerte come l'argon, il metallo fuso è schermato dall'ossigeno e dall'azoto presenti nell'atmosfera. Ciò impedisce la formazione di ossidi e nitruri, che sono impurità che possono degradare la qualità e le prestazioni del materiale finale.

Fusione al Plasma Rispetto ad Altre Tecnologie

Per comprendere il valore della fusione al plasma, è essenziale confrontarla con i processi industriali più comuni. Le sue caratteristiche uniche la rendono adatta ad applicazioni in cui altri metodi non sono sufficienti.

Confronto con la Fusione a Induzione

La fusione a induzione, come descritto nei riferimenti, utilizza un campo elettromagnetico per generare calore all'interno del metallo stesso. Questo è molto efficiente per la fusione di massa, ma offre meno controllo sulla superficie e può essere meno efficace per materiali con scarsa conducibilità elettrica.

La fusione al plasma, al contrario, applica il calore esternamente con un arco focalizzato. Ciò fornisce un controllo superiore per i trattamenti superficiali e per la fusione dei materiali in modo più controllato, strato per strato, se necessario.

Confronto con i Forni ad Arco Convenzionali

I forni ad arco elettrico tradizionali utilizzano anch'essi un arco elettrico, ma è molto meno stabile e focalizzato di un getto di plasma. Sono i cavalli di battaglia del riciclo e della produzione di acciaio, ma non offrono lo stesso livello di purezza o controllo della temperatura di un sistema al plasma.

Vantaggi e Applicazioni Chiave

Le proprietà uniche della fusione al plasma le conferiscono vantaggi distinti nella produzione specializzata ad alto valore e nella scienza dei materiali.

Purezza Ineguagliabile

L'ambiente di gas inerte e la natura pulita della fonte di calore si traducono in un prodotto finale eccezionalmente puro. Ciò è fondamentale per le applicazioni nelle industrie aerospaziale, medica ed elettronica, dove anche tracce di impurità possono portare al cedimento del materiale.

Lavorazione di Metalli Reattivi e Refrattari

Il plasma è la tecnologia ideale per fondere metalli come titanio, zirconio e tungsteno. Questi metalli hanno punti di fusione molto elevati (refrattari) o reagiscono aggressivamente con l'ossigeno ad alte temperature (reattivi). La fusione al plasma risolve entrambe le sfide contemporaneamente.

Controllo del Processo Superiore

L'operatore ha un controllo preciso sulla potenza, sul flusso di gas e sulla posizione dell'arco al plasma. Ciò consente una gestione meticolosa del bagno di fusione, garantendo una qualità costante e consentendo la creazione di leghe complesse e ad alte prestazioni.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere dove la fusione al plasma potrebbe non essere la soluzione migliore.

Investimento Iniziale Più Elevato

I sistemi di fusione al plasma sono complessi e richiedono un investimento di capitale significativo rispetto ai forni tradizionali. Le torce, gli alimentatori e i sistemi di gestione del gas sono apparecchiature sofisticate.

Complessità Operativa

L'utilizzo di un forno al plasma richiede un livello di competenza e formazione più elevato. La gestione dei parametri di processo per garantire risultati ottimali è più impegnativa rispetto all'utilizzo di sistemi di fusione più semplici.

Consumo di Energia e Gas

Sebbene efficienti nel trasferimento di calore, i sistemi al plasma consumano una notevole quantità di elettricità e gas inerte. Ciò aumenta i costi operativi, in particolare per la produzione su larga scala in cui l'economia di scala è il motore principale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di fusione corretta dipende interamente dal materiale, dal risultato desiderato e dal budget.

- Se la tua attenzione principale è la massima purezza e prestazione per metalli reattivi o refrattari: La fusione al plasma è la scelta definitiva e spesso l'unica praticabile.

- Se la tua attenzione principale è la fusione ad alto volume ed economicamente vantaggiosa di leghe standard come acciaio o alluminio: I forni a induzione o ad arco elettrico convenzionali offrono migliori economie di scala.

- Se la tua attenzione principale è la giunzione o la rimodellazione di componenti esistenti senza liquefazione completa: Altri metodi come la saldatura o la forgiatura sono più appropriati ed economici.

In definitiva, l'adozione della fusione al plasma è una decisione strategica per dare priorità alla qualità e alle prestazioni del materiale sopra ogni altra cosa.

Tabella Riassuntiva:

| Caratteristica | Fusione al Plasma | Fusione a Induzione | Forno ad Arco Convenzionale |

|---|---|---|---|

| Fonte di Calore | Arco al plasma esterno | Induzione elettromagnetica interna | Arco elettrico meno stabile |

| Temp. Massima | >10.000°C (18.000°F) | Inferiore al plasma | Inferiore al plasma |

| Livello di Purezza | Ultra-elevato (schermo di gas inerte) | Alto | Moderato |

| Ideale Per | Metalli reattivi/refrattari (Titanio, Tungsteno) | Fusione di massa di leghe standard | Produzione di acciaio ad alto volume |

| Controllo del Processo | Preciso (potenza, flusso di gas, posizione) | Buono per processi di massa | Meno preciso |

Hai bisogno di fusione ultra-pura per materiali avanzati? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di fusione al plasma per metalli reattivi e refrattari. Le nostre soluzioni garantiscono purezza e precisione ineguagliabili per applicazioni aerospaziali, mediche ed elettroniche. Contatta oggi i nostri esperti per scoprire come la fusione al plasma può elevare la qualità e le prestazioni dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

Domande frequenti

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura