Nel contesto dello sputtering RF, il plasma è un gas energizzato e ionizzato che funge da mezzo cruciale per il processo di deposizione di film sottili. Viene spesso chiamato il "quarto stato della materia" ed è costituito da una miscela dinamica di ioni positivi, elettroni e atomi di gas neutri, tutti creati applicando una sorgente di energia a radiofrequenza (RF) a un gas a bassa pressione come l'argon all'interno di una camera a vuoto.

Il plasma non è un sottoprodotto dello sputtering; è il motore che lo alimenta. La sua funzione primaria è convertire l'energia elettrica da una sorgente RF in ioni ad alta velocità, che agiscono come proiettili per staccare fisicamente gli atomi da un materiale bersaglio e depositarli su un substrato.

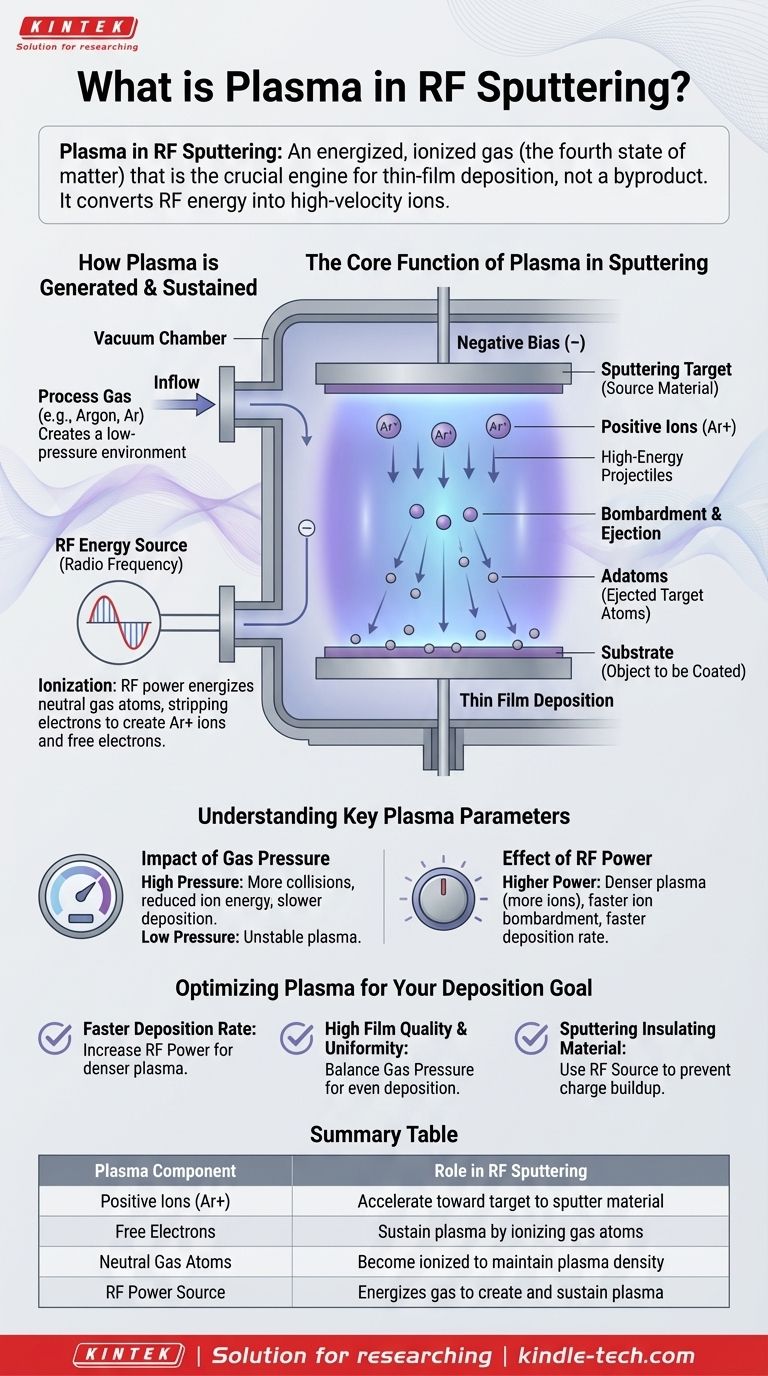

Come viene generato e sostenuto il plasma

Per capire cos'è il plasma, è essenziale sapere come viene creato all'interno del sistema di sputtering. Il processo coinvolge un ambiente controllato e un input energetico specifico.

Il ruolo della camera a vuoto e del gas di processo

Innanzitutto, viene creato un alto vuoto in una camera per rimuovere i gas atmosferici indesiderati. Quindi, viene introdotta una piccola quantità controllata di un gas di processo ad alta purezza, più comunemente argon (Ar). Questo crea un ambiente a bassa pressione ideale per avviare e sostenere un plasma.

La funzione della sorgente di energia RF

Una sorgente di alimentazione RF (radiofrequenza) viene applicata a un elettrodo all'interno della camera. Questo campo elettrico alternato energizza gli atomi di argon neutri, strappando loro gli elettroni. Questo processo, noto come ionizzazione, crea una miscela di ioni argon caricati positivamente (Ar+) ed elettroni liberi, formando il bagliore caratteristico del plasma.

La funzione principale del plasma nello sputtering

Una volta generato, il plasma diventa lo strumento attivo per la deposizione di un film sottile. I suoi componenti svolgono ciascuno un ruolo distinto in una sequenza precisa di eventi.

Creazione di proiettili ionici ad alta energia

Gli attori chiave all'interno del plasma sono gli ioni positivi (Ar+). Al bersaglio di sputtering, che è il materiale sorgente per il film sottile, viene dato un bias elettrico negativo. Questa differenza di potenziale attrae fortemente gli ioni argon caricati positivamente dal plasma, facendoli accelerare direttamente verso il bersaglio.

Bombardamento del bersaglio di sputtering

Questi ioni accelerati collidono con la superficie del bersaglio di sputtering con una significativa energia cinetica. Pensatelo come un processo di sabbiatura su scala subatomica, dove gli ioni argon sono i granelli di sabbia.

Eiezione del materiale bersaglio per la deposizione

La forza di questo bombardamento ionico è sufficiente a staccare atomi o molecole dal materiale bersaglio. Queste particelle espulse, ora chiamate adatomi, viaggiano attraverso la camera a vuoto e atterrano sul substrato (l'oggetto da rivestire), costruendo gradualmente un film sottile e uniforme.

Comprendere i parametri chiave del plasma

Le caratteristiche del plasma controllano direttamente il risultato della deposizione. La regolazione fine di questi parametri è il modo in cui ingegneri e scienziati controllano lo spessore, la qualità e la velocità di deposizione del film.

Impatto della pressione del gas

La pressione del gas di processo all'interno della camera è una variabile critica. Una pressione troppo alta porta a più collisioni, che possono ridurre l'energia degli ioni che colpiscono il bersaglio e rallentare la velocità di deposizione. Una pressione troppo bassa rende difficile sostenere un plasma stabile.

Effetto della potenza RF

La quantità di potenza fornita dalla sorgente RF determina la densità del plasma. Una potenza maggiore si traduce in un plasma più denso con più ioni, il che a sua volta aumenta la velocità di bombardamento ionico e porta a una velocità di deposizione più rapida.

Ottimizzazione del plasma per il tuo obiettivo di deposizione

Il controllo del plasma è la chiave per controllare i risultati dello sputtering. Le impostazioni scelte dovrebbero essere direttamente correlate alle proprietà desiderate del film sottile finale.

- Se il tuo obiettivo principale è una velocità di deposizione più rapida: Aumenta la potenza RF per generare un plasma più denso con una maggiore concentrazione di ioni.

- Se il tuo obiettivo principale è un'alta qualità e uniformità del film: Ottimizza attentamente la pressione del gas di processo per bilanciare l'energia degli ioni con il percorso libero medio, assicurando che gli atomi si depositino uniformemente sul substrato.

- Se il tuo obiettivo principale è lo sputtering di un materiale isolante: L'uso di una sorgente di alimentazione RF è imprescindibile, poiché il suo campo alternato è necessario per prevenire l'accumulo di carica e sostenere il plasma con bersagli non conduttivi.

In definitiva, padroneggiare il plasma è fondamentale per ottenere risultati precisi e ripetibili in qualsiasi applicazione di sputtering RF.

Tabella riassuntiva:

| Componente del plasma | Ruolo nello sputtering RF |

|---|---|

| Ioni positivi (Ar+) | Accelerano verso il bersaglio per sputare materiale |

| Elettroni liberi | Sostengono il plasma ionizzando gli atomi di gas |

| Atomi di gas neutri | Si ionizzano per mantenere la densità del plasma |

| Sorgente di alimentazione RF | Energizza il gas per creare e sostenere il plasma |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Presso KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di sputtering RF. Che tu stia lavorando alla fabbricazione di semiconduttori, rivestimenti ottici o ricerca su materiali avanzati, la nostra esperienza ti garantisce un controllo preciso del plasma per una qualità del film e velocità di deposizione superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura