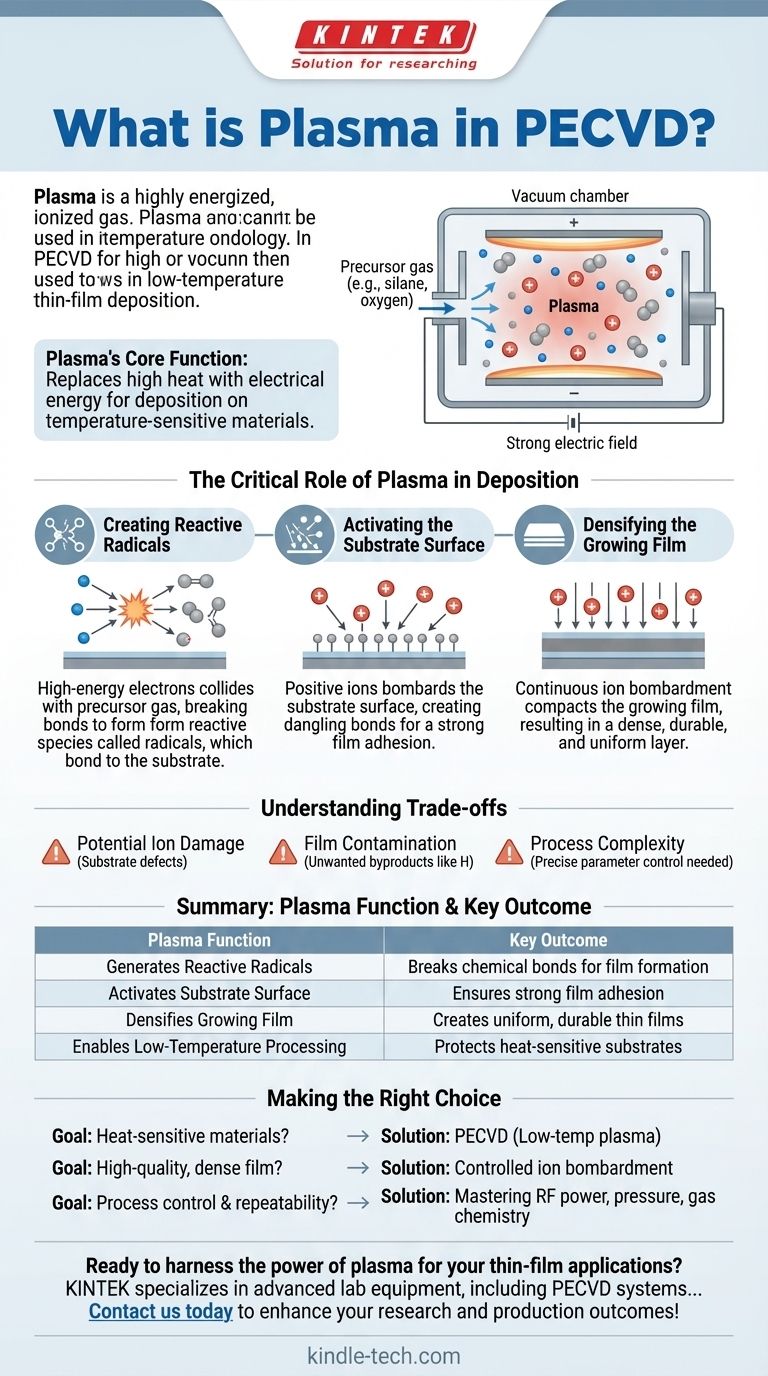

Nel contesto del PECVD, il plasma è un gas altamente energizzato e ionizzato che funge da motore primario per il processo di deposizione di film sottili. È una miscela di elettroni, ioni carichi e molecole di gas neutre, creata applicando un forte campo elettrico a un gas precursore all'interno di una camera a vuoto. Questo plasma fornisce l'energia necessaria per rompere i legami chimici e guidare le reazioni, consentendo la creazione di film di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali.

La funzione principale del plasma nel PECVD è quella di sostituire il calore elevato come fonte di energia. Questo "miglioramento" consente la deposizione di film sottili e durevoli su materiali sensibili alla temperatura che verrebbero danneggiati dai processi convenzionali ad alta temperatura.

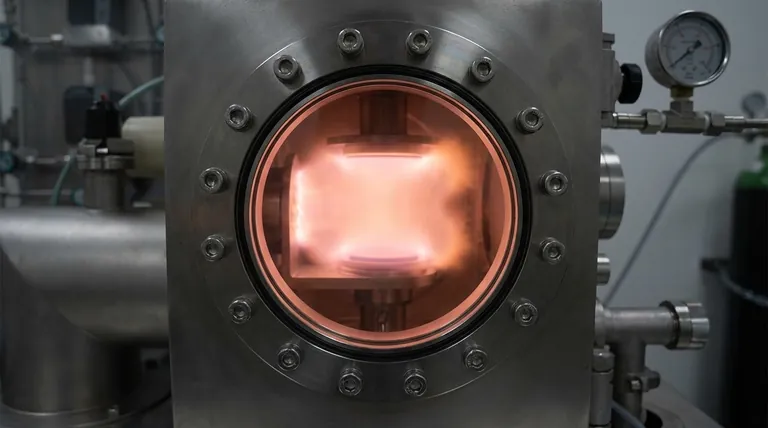

Come viene generato il plasma nella camera

Per comprendere il ruolo del plasma, dobbiamo prima capire come viene creato all'interno del sistema PECVD. Il processo è un'applicazione controllata e precisa di energia a un gas.

Il principio di base: energizzare un gas

Il plasma viene generato introducendo un gas precursore (come il silano o l'ossigeno) in una camera a bassa pressione. Viene quindi applicato un campo elettrico tra due elettrodi all'interno di questa camera.

Questa energia elettrica eccita il gas, strappando elettroni da alcuni atomi o molecole e creando una miscela di elettroni liberi e ioni caricati positivamente, mentre molti atomi rimangono neutri. Il risultato è lo stato della materia altamente reattivo noto come plasma.

Fonti di alimentazione comuni

Il campo elettrico viene tipicamente generato utilizzando una delle diverse fonti di alimentazione, ciascuna con applicazioni specifiche.

Il metodo più comune utilizza una corrente alternata a radiofrequenza (RF). Altri metodi includono la corrente continua (DC), la media frequenza (MF) o la potenza a microonde. La scelta della fonte di alimentazione influenza le caratteristiche del plasma e, di conseguenza, le proprietà del film depositato.

Il ruolo critico del plasma nella deposizione

Il plasma non è solo una fonte di energia; è un partecipante attivo nel processo di deposizione chimica. Le sue proprietà uniche facilitano contemporaneamente più passaggi cruciali.

Creazione di radicali reattivi

Gli elettroni liberi ad alta energia all'interno del plasma si scontrano con le molecole di gas precursore neutre. Queste collisioni sono abbastanza energetiche da rompere i legami chimici, creando specie altamente reattive note come radicali.

Questi radicali sono i principali elementi costitutivi del nuovo film. Essendo chimicamente instabili, si legano prontamente alla superficie del substrato per formare lo strato di materiale desiderato.

Attivazione della superficie del substrato

Contemporaneamente, gli ioni caricati positivamente dal plasma vengono accelerati dal campo elettrico e bombardano la superficie del substrato.

Questo bombardamento ionico non è distruttivo ma piuttosto un passaggio di attivazione. Crea legami pendenti – punti a scala atomica sulla superficie che sono altamente ricettivi al legame con i radicali appena formati. Ciò garantisce che il film aderisca saldamente al substrato.

Densificazione del film in crescita

Il bombardamento ionico continua man mano che il film cresce. Questo costante apporto di energia aiuta a densificare il film eliminando eventuali atomi debolmente legati o sottoprodotti indesiderati.

Questa azione è simile a un processo di compattazione microscopica, che si traduce in un film più uniforme, denso e durevole rispetto a uno cresciuto senza miglioramento del plasma.

Comprendere i compromessi

Sebbene il miglioramento del plasma sia una tecnica potente, è essenziale riconoscerne le complessità intrinseche e i potenziali svantaggi.

Potenziale di danno ionico

Lo stesso bombardamento ionico che attiva la superficie e densifica il film può anche causare danni se non adeguatamente controllato. Per substrati estremamente sensibili, un'eccessiva energia ionica può creare difetti nella struttura cristallina del materiale, compromettendone le prestazioni.

Contaminazione del film

Le reazioni chimiche che creano radicali possono anche produrre sottoprodotti indesiderati. Ad esempio, nei processi che utilizzano il silano (SiH₄), gli atomi di idrogeno possono essere incorporati nel film di silicio, il che può influenzarne le proprietà elettriche o ottiche.

Complessità del processo

I sistemi PECVD sono intrinsecamente più complessi dei semplici reattori CVD termici. Il controllo del plasma richiede una gestione precisa dei livelli di potenza, della frequenza, della pressione del gas e delle portate. Il raggiungimento di risultati coerenti e di alta qualità richiede una profonda comprensione di questi parametri interconnessi.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione del plasma ti consente di sfruttare efficacemente il processo PECVD per risultati specifici.

- Se il tuo obiettivo principale è la deposizione su materiali termosensibili (come polimeri o alcuni semiconduttori): l'uso del plasma a bassa temperatura nel PECVD è la tecnologia abilitante essenziale per la tua applicazione.

- Se il tuo obiettivo principale è ottenere un film denso e di alta qualità: il bombardamento ionico controllato dal plasma è un meccanismo chiave per migliorare la struttura e la durabilità del film.

- Se il tuo obiettivo principale è il controllo e la ripetibilità del processo: padroneggiare la relazione tra potenza RF, pressione e chimica del gas è fondamentale per controllare le caratteristiche del plasma per risultati coerenti.

In definitiva, comprendere il ruolo del plasma trasforma la tua visione del PECVD da una "scatola nera" a uno strumento ingegneristico altamente controllabile e versatile.

Tabella riassuntiva:

| Funzione del plasma | Risultato chiave |

|---|---|

| Genera radicali reattivi | Rompe i legami chimici per la formazione del film |

| Attiva la superficie del substrato | Garantisce una forte adesione del film |

| Densifica il film in crescita | Crea film sottili uniformi e durevoli |

| Consente la lavorazione a bassa temperatura | Protegge i substrati sensibili al calore |

Pronto a sfruttare la potenza del plasma per le tue applicazioni di film sottili? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi PECVD, per aiutarti a ottenere una deposizione precisa a bassa temperatura su materiali sensibili. La nostra esperienza ti garantisce la soluzione giusta per film di alta qualità e durevoli con un eccellente controllo del processo. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare la tua ricerca e i risultati di produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è la temperatura del PECVD? Ottenere deposizione di alta qualità su substrati sensibili alla temperatura

- Come la spaziatura delle piastre e la dimensione della camera di reazione influenzano il PECVD? Ottimizza l'uniformità del tuo film e la produttività

- A quale temperatura viene eseguita la PECVD? Ottimizza il tuo processo di deposizione di film sottili

- Il DLC è un buon rivestimento? Sblocca durezza superiore e basso attrito per i tuoi componenti

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali tipi specifici di film sottili vengono comunemente depositati dai sistemi PECVD? Materiali chiave e applicazioni spiegati