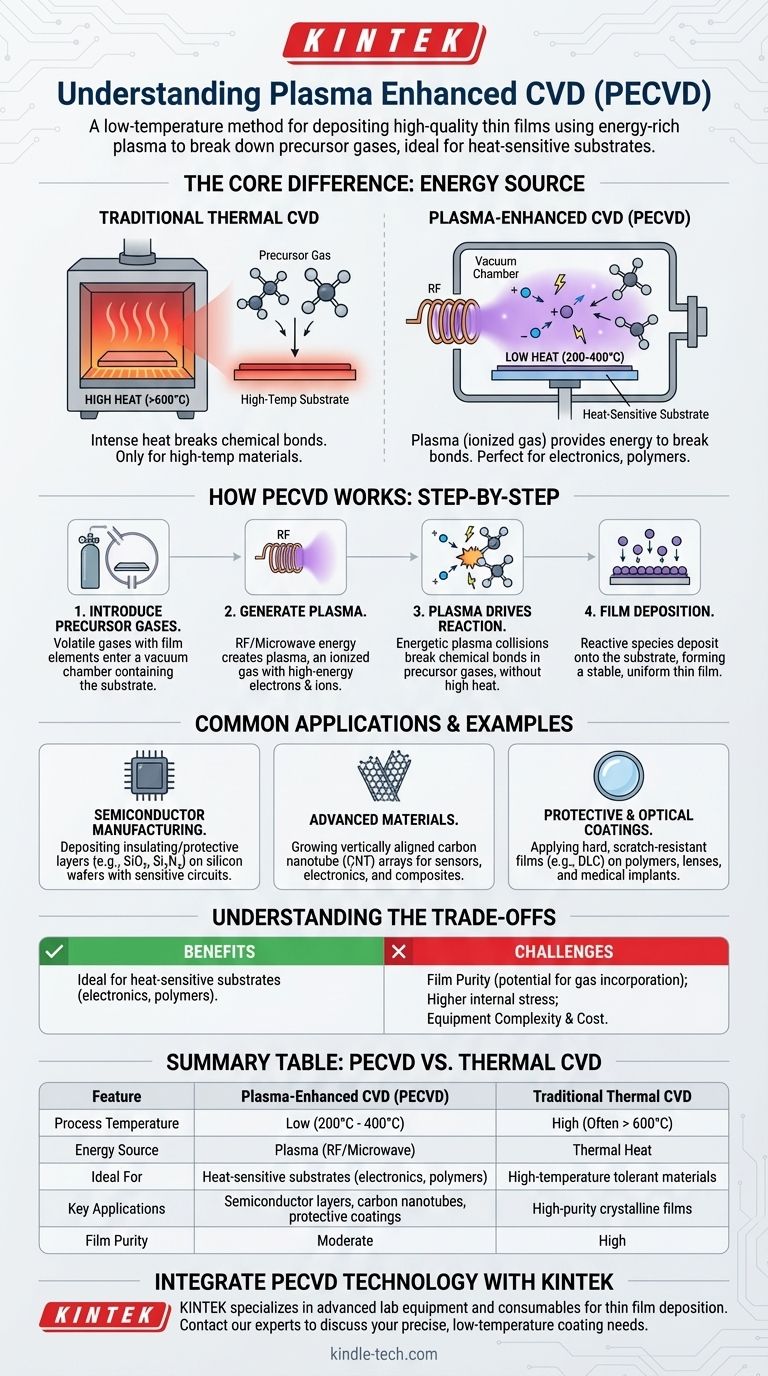

In sostanza, la deposizione chimica da vapore potenziata al plasma (PECVD) è un processo utilizzato per depositare film sottili di alta qualità su una superficie a temperature molto più basse rispetto ai metodi tradizionali. Lo ottiene utilizzando un plasma ricco di energia per scomporre i gas precursori e avviare le reazioni chimiche necessarie per la deposizione, anziché fare affidamento esclusivamente sull'alta temperatura. Ciò lo rende ideale per rivestire materiali che non possono sopportare temperature estreme.

Il vantaggio centrale della PECVD è la sua capacità di creare rivestimenti durevoli e funzionali su materiali sensibili al calore. Sostituendo l'intenso calore della deposizione chimica da vapore convenzionale (CVD) con l'energia di un plasma, apre una gamma di applicazioni per l'elettronica, i polimeri e altri componenti avanzati.

I Fondamenti: Come Funziona la CVD Standard

Per capire cosa rende unica la PECVD, dobbiamo prima comprendere il processo di base che potenzia: la deposizione chimica da vapore termica standard (CVD).

Introduzione dei Gas Precursori

Il processo inizia introducendo uno o più gas precursori volatili in una camera a vuoto contenente l'oggetto da rivestire, noto come substrato. Questi precursori contengono gli elementi chimici che formeranno il film finale.

Il Ruolo dell'Alta Temperatura

Nella CVD termica tradizionale, la camera e il substrato vengono riscaldati a temperature molto elevate, spesso diverse centinaia o addirittura oltre mille gradi Celsius. Questa energia termica è il catalizzatore che rompe i legami chimici nei gas precursori.

Costruire il Film

Una volta scomposte, le specie chimiche reattive si depositano sulla superficie calda del substrato, formando un film sottile stabile, solido e altamente uniforme. I sottoprodotti volatili della reazione vengono quindi pompati fuori dalla camera.

La Differenza "Potenziata al Plasma"

La PECVD segue gli stessi principi di base ma modifica fondamentalmente il modo in cui viene alimentata la reazione, risolvendo il limite principale della CVD termica.

Il Problema del Calore Elevato

Le alte temperature richieste per la CVD termica possono danneggiare o distruggere molti substrati utili. Ciò include circuiti elettronici completati, materie plastiche e altri materiali con punti di fusione bassi, limitando gravemente le sue applicazioni.

Introduzione del Plasma: Energia Senza Calore

La PECVD aggira questo problema utilizzando il plasma come fonte di energia. Un plasma è un gas ionizzato, uno stato della materia creato applicando un forte campo elettromagnetico (come Radiofrequenza o Microonde) a un gas a bassa pressione.

Questo processo strappa elettroni dagli atomi di gas, creando una miscela altamente energetica di ioni ed elettroni liberi. Questo ambiente ricco di energia esiste senza richiedere calore estremo.

Come il Plasma Guida la Reazione

Gli elettroni e gli ioni energetici nel plasma collidono con le molecole del gas precursore. Queste collisioni sono abbastanza potenti da rompere i legami chimici — un compito che normalmente richiede alte temperature — e creare le specie reattive necessarie per la deposizione.

Poiché la reazione è guidata dalle collisioni del plasma energetico anziché dalla vibrazione termica, il substrato può rimanere a una temperatura molto più bassa, spesso tra 200°C e 400°C.

Applicazioni ed Esempi Comuni

La temperatura di processo più bassa della PECVD la rende indispensabile per la produzione di materiali avanzati ed elettronica.

Produzione di Semiconduttori

La PECVD è ampiamente utilizzata per depositare strati isolanti e protettivi, come biossido di silicio (SiO₂) e nitruro di silicio (Si₃N₄), su wafer di silicio che contengono già circuiti elettronici sensibili. La bassa temperatura impedisce danni ai transistor esistenti e agli interconnessioni metalliche.

Materiali Avanzati (Nanotubi di Carbonio)

Il processo è utilizzato anche per far crescere materiali altamente strutturati. Ad esempio, la PECVD consente la crescita di array di nanotubi di carbonio (CNT) allineati verticalmente su un substrato, un passo critico per lo sviluppo di sensori, elettronica e compositi di prossima generazione.

Rivestimenti Protettivi e Ottici

La PECVD può depositare film duri e resistenti ai graffi come il carbonio simile al diamante (DLC) su substrati sensibili alla temperatura come lenti polimeriche o impianti medici, migliorando la durabilità senza danneggiare il materiale sottostante.

Comprendere i Compromessi

Come ogni tecnologia, la PECVD ha una serie specifica di vantaggi e sfide che la rendono adatta ad alcune applicazioni e non ad altre.

Vantaggio: Sensibilità alla Temperatura

Il più grande vantaggio è la sua capacità di depositare film su substrati che non tollerano alte temperature. Questo è il suo scopo principale e la ragione del suo sviluppo.

Sfida: Purezza del Film e Tensione

Poiché la reazione avviene in un ambiente di plasma complesso, atomi dal gas del plasma (come idrogeno o argon) possono incorporarsi nel film, riducendone la purezza. I film possono anche presentare una tensione interna maggiore rispetto a quelli cresciuti ad alte temperature, il che richiede una messa a punto attenta del processo per essere gestita.

Sfida: Complessità delle Apparecchiature

Un sistema PECVD richiede pompe a vuoto sofisticate, gestione dei gas e una fonte di alimentazione (tipicamente RF o microonde) per generare e sostenere il plasma. Ciò rende l'attrezzatura più complessa e costosa di un semplice forno CVD termico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo principale per il film sottile.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili al calore come circuiti integrati o polimeri: La PECVD è la scelta chiara e spesso l'unica grazie alla sua lavorazione a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza del film e la perfezione cristallina: La CVD termica ad alta temperatura può essere superiore, a condizione che il tuo substrato possa resistere al calore intenso.

- Se il tuo obiettivo principale è creare rivestimenti altamente conformi all'interno di strutture complesse ad alto rapporto di aspetto: Una tecnica diversa come la deposizione a strati atomici (ALD) potrebbe essere più adatta.

Comprendere il ruolo del plasma come fonte di energia è la chiave per selezionare la strategia di deposizione ideale per il tuo materiale e le tue esigenze applicative specifiche.

Tabella Riassuntiva:

| Caratteristica | CVD Potenziata al Plasma (PECVD) | CVD Termica Tradizionale |

|---|---|---|

| Temperatura di Processo | Bassa (200°C - 400°C) | Alta (Spesso > 600°C) |

| Fonte di Energia | Plasma (RF/Microonde) | Calore Termico |

| Ideale Per | Substrati sensibili al calore (elettronica, polimeri) | Materiali che tollerano alte temperature |

| Applicazioni Chiave | Strati semiconduttori, nanotubi di carbonio, rivestimenti protettivi | Film cristallini ad alta purezza |

| Purezza del Film | Moderata (potenziale incorporazione di gas) | Alta |

Pronto a integrare la tecnologia PECVD nel tuo flusso di lavoro di laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo avanzati per la deposizione di film sottili e la scienza dei materiali. Che tu stia lavorando con elettronica sensibile, polimeri o sviluppando materiali di prossima generazione come i nanotubi di carbonio, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere rivestimenti precisi a bassa temperatura. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e migliorare le tue capacità di ricerca.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento