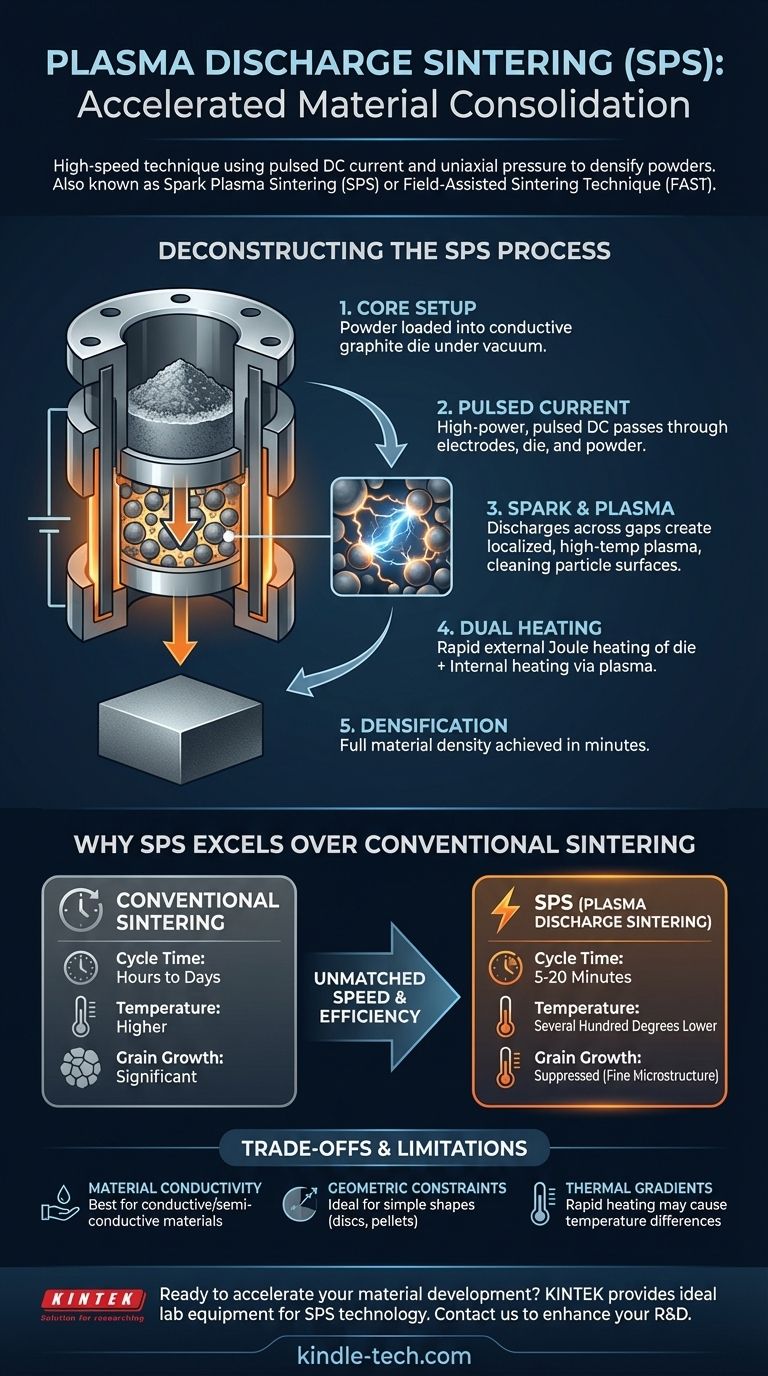

Alla base, la sinterizzazione a scarica di plasma è una tecnica di consolidamento ad alta velocità per materiali in polvere. Conosciuta anche come Spark Plasma Sintering (SPS) o Field-Assisted Sintering Technique (FAST), utilizza corrente elettrica continua pulsata e pressione uniassiale per fondere le particelle. Il processo genera una scarica di plasma tra le particelle di polvere, creando un riscaldamento rapido e localizzato che raggiunge la piena densità del materiale in pochi minuti a temperature significativamente inferiori rispetto ai metodi convenzionali.

Mentre la sinterizzazione tradizionale si basa su un riscaldamento lento ed esterno del forno, la sinterizzazione a scarica di plasma utilizza una corrente elettrica diretta per riscaldare il materiale internamente ed esternamente, ottenendo una densificazione superiore con velocità ed efficienza senza precedenti.

Decomporre il Processo SPS

Per comprendere la sinterizzazione a scarica di plasma, è meglio analizzare il suo meccanismo unico. La combinazione di corrente elettrica e pressione crea un ambiente diverso da qualsiasi altro metodo di sinterizzazione.

La Configurazione Base

Il processo inizia caricando una polvere sfusa in uno stampo conduttivo, tipicamente realizzato in grafite. Questo assemblaggio dello stampo viene quindi posizionato tra due elettrodi all'interno di una camera a vuoto e sottoposto a pressione meccanica.

Il Ruolo della Corrente Pulsata

Una volta sotto pressione, una corrente continua (DC) pulsata ad alta potenza viene fatta passare direttamente attraverso gli elettrodi, lo stampo conduttivo e la polvere stessa. Questa applicazione diretta di energia è la caratteristica distintiva della tecnica.

La Scintilla e la Generazione di Plasma

La "scintilla" o il "plasma" è la chiave dell'efficienza del processo. A livello microscopico, la corrente elettrica crea scariche o scintille attraverso i piccoli spazi tra le singole particelle di polvere. Queste scariche generano plasma localizzato ad alta temperatura – un gas ionizzato – che rimuove i contaminanti e attiva le superfici delle particelle, preparandole per il legame.

Un Meccanismo di Riscaldamento Duale

Il riscaldamento è straordinariamente veloce perché avviene in due modi contemporaneamente. L'intero stampo di grafite si riscalda a causa della resistenza elettrica (riscaldamento Joule), riscaldando la polvere esternamente. Allo stesso tempo, la corrente che passa attraverso la polvere e le scariche di plasma tra le particelle forniscono un riscaldamento interno diretto.

Perché l'SPS Eccelle sulla Sinterizzazione Convenzionale

Il meccanismo di riscaldamento unico conferisce all'SPS vantaggi significativi rispetto alla sinterizzazione tradizionale basata su forno, che è stata lo standard per decenni nella ceramica e nella metallurgia delle polveri.

Velocità Ineguagliabile

Un ciclo SPS viene tipicamente completato in 5-20 minuti. Al contrario, un processo di sinterizzazione convenzionale può richiedere molte ore o addirittura giorni. Ciò è dovuto alle velocità di riscaldamento e raffreddamento estremamente rapide (fino a 1000°C/minuto) che il riscaldamento elettrico diretto consente.

Temperature di Sinterizzazione Inferiori

L'SPS raggiunge costantemente la piena densificazione a temperature di diverse centinaia di gradi inferiori rispetto ai metodi convenzionali. L'attivazione del plasma delle superfici delle particelle migliora i processi di diffusione e legame, quindi è necessaria meno energia termica per fondere il materiale.

Preservare la Microstruttura del Materiale

La combinazione di temperature più basse e tempi di lavorazione estremamente brevi è fondamentale per la scienza dei materiali. Sopprime la crescita del grano, consentendo la creazione di materiali con proprietà meccaniche molto fini e spesso superiori, come resistenza e durezza.

Comprendere i Compromessi e le Limitazioni

Nonostante la sua potenza, la sinterizzazione a scarica di plasma non è una soluzione universale. Il suo meccanismo specifico comporta una serie unica di vincoli che devono essere considerati.

Conducibilità del Materiale e dello Stampo

Il processo si basa sulla corrente che scorre attraverso lo stampo e, idealmente, il campione. Questo lo rende eccezionalmente adatto per materiali conduttivi e semiconduttivi. Sebbene le ceramiche isolanti possano essere sinterizzate, richiede un'attenta progettazione dello stampo e un controllo del processo poiché il riscaldamento è meno diretto.

Vincoli Geometrici

La necessità di uno stampo rigido e uniassiale limita la complessità delle parti che possono essere prodotte. La tecnica è ideale per geometrie semplici come dischi, pellet e blocchi rettangolari, ma non è adatta per forme intricate e tridimensionali.

Potenziale per Gradienti Termici

Il riscaldamento estremamente rapido può talvolta creare differenze di temperatura tra il nucleo e la superficie di un campione di grandi dimensioni. La gestione di questi gradienti termici è un parametro chiave per garantire che la parte finale sia uniforme e priva di stress.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnica di sinterizzazione appropriata dipende interamente dal tuo materiale, dalla geometria desiderata e dai requisiti di prestazione finali.

- Se il tuo obiettivo principale è la rapida scoperta di materiali o la lavorazione di compositi avanzati: l'SPS è la scelta ideale grazie alla sua velocità, alla lavorazione a bassa temperatura e alla capacità di preservare microstrutture innovative.

- Se il tuo obiettivo principale è la produzione in serie di forme complesse in metallo o ceramica: un processo tradizionale di pressatura e sinterizzazione o lo stampaggio a iniezione di metallo (MIM) è spesso più conveniente e geometricamente flessibile.

- Se il tuo obiettivo principale è la densificazione di materiali con punti di fusione estremamente elevati: l'SPS offre significativi risparmi di energia e tempo rispetto ai forni convenzionali ad alta temperatura, risultando in proprietà finali superiori.

In definitiva, la sinterizzazione a scarica di plasma consente a ingegneri e scienziati di creare materiali densi e ad alte prestazioni che in precedenza erano difficili o impossibili da fabbricare in modo efficiente.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Scarica di Plasma (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Tempo di Ciclo | 5 - 20 minuti | Ore o Giorni |

| Temperatura Tipica | Diverse centinaia di gradi inferiore | Superiore |

| Crescita del Grano | Soppressa (microstruttura fine) | Più significativa |

| Ideale Per | R&S rapida, compositi avanzati, materiali ad alto punto di fusione | Produzione in serie di forme complesse |

Pronto ad accelerare lo sviluppo dei tuoi materiali con una sinterizzazione superiore?

La sinterizzazione a scarica di plasma è uno strumento potente per creare materiali densi e ad alte prestazioni con microstrutture fini. Se stai ricercando compositi avanzati, ceramiche o altri materiali specializzati, KINTEK può fornire l'attrezzatura da laboratorio ideale per sfruttare la velocità e l'efficienza della tecnologia SPS.

Contatta KINTEK oggi per discutere come le nostre soluzioni di sinterizzazione possono migliorare la tua R&S e aiutarti a ottenere risultati innovativi più velocemente.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura