In sintesi, la deposizione al plasma di polimeri è un processo basato sul vuoto che utilizza un gas energizzato, o plasma, per decomporre una molecola precursore (un monomero) e depositarla su una superficie come un film polimerico ultra-sottile e altamente personalizzato. A differenza della verniciatura o dell'immersione convenzionale, questa tecnica "fa crescere" lo strato polimerico direttamente sulla parte, risultando in un rivestimento con proprietà fondamentalmente diverse e spesso superiori.

La sfida principale con i rivestimenti polimerici tradizionali è ottenere un'adesione perfetta e una finitura priva di difetti, specialmente su forme complesse o materiali sensibili. La deposizione al plasma risolve questo problema costruendo un film polimerico a partire dal livello molecolare, creando uno strato eccezionalmente sottile, uniforme e tenacemente legato che sarebbe impossibile formare altrimenti.

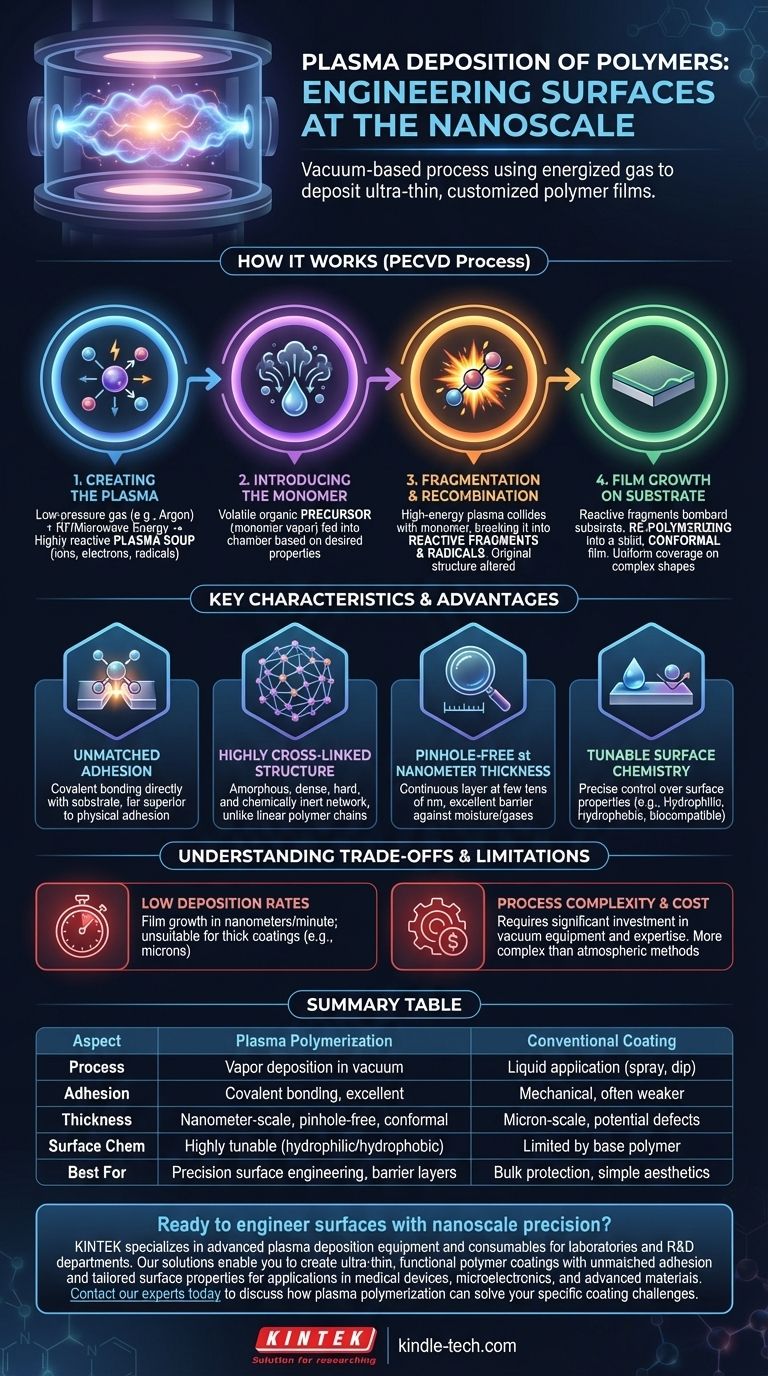

Come funziona il processo di deposizione al plasma

In fondo, la deposizione al plasma è una forma di deposizione chimica da vapore assistita da plasma (PECVD) specificamente adattata per creare film simili a polimeri. L'intero processo avviene all'interno di una camera a vuoto controllata.

Fase 1: Creazione del plasma

Un gas a bassa pressione, tipicamente inerte come l'Argon, viene introdotto nella camera. Viene quindi applicata energia a radiofrequenza (RF) o a microonde, che strappa gli elettroni dagli atomi di gas. Questo crea una "zuppa" altamente reattiva di ioni, elettroni, radicali liberi e molecole neutre nota come plasma, spesso chiamato il quarto stato della materia.

Fase 2: Introduzione del monomero

Un precursore organico volatile, il monomero, viene quindi immesso nella camera come vapore. Questo monomero viene scelto in base alle proprietà chimiche desiderate del rivestimento finale. Ad esempio, un monomero contenente fluoro potrebbe essere utilizzato per creare una superficie idrofobica (che respinge l'acqua).

Fase 3: Frammentazione e ricombinazione

Il plasma ad alta energia collide con le molecole del monomero, frantumandole in frammenti e radicali più piccoli e altamente reattivi. Questo è il passaggio chiave che distingue i polimeri al plasma da quelli convenzionali; la struttura originale del monomero viene fondamentalmente alterata.

Fase 4: Crescita del film sul substrato

Questi frammenti reattivi bombardano l'oggetto target (il substrato), che è stato posizionato nella camera. Reagiscono sia con la superficie del substrato che tra loro, ri-polimerizzando in un film solido. Questo processo di "crescita" assicura che il rivestimento sia conforme, il che significa che copre uniformemente anche geometrie complesse e tridimensionali.

Caratteristiche chiave dei polimeri al plasma

Il modo unico in cui i polimeri al plasma vengono formati conferisce loro un insieme distinto di proprietà non riscontrabili nelle loro controparti convenzionali.

Adesione ineguagliabile

L'ambiente plasmatico iniziale "pulisce" e attiva efficacemente la superficie del substrato a livello molecolare. Man mano che il film cresce, forma forti legami covalenti direttamente con il substrato, portando a un'adesione di gran lunga superiore rispetto ai rivestimenti applicati fisicamente.

Struttura altamente reticolata

A differenza delle lunghe catene lineari di un tipico polimero come il polietilene, un polimero depositato al plasma è una rete amorfa, altamente reticolata. Immaginate una ragnatela aggrovigliata e tridimensionale invece di fili paralleli di spaghetti. Questa struttura rende i film molto densi, duri e chimicamente inerti.

Privo di fori a spessore nanometrico

Poiché il film viene costruito da una fase vapore, può raggiungere uno strato completamente continuo, privo di fori, con spessori di poche decine di nanometri. Questo è fondamentale per applicazioni come la creazione di rivestimenti barriera contro l'umidità o i gas.

Chimica superficiale regolabile

Selezionando attentamente il gas monomero e regolando i parametri di processo come potenza e pressione, gli ingegneri possono regolare con precisione le proprietà superficiali finali. È possibile creare superfici estremamente idrofile (che attraggono l'acqua), idrofobiche (che respingono l'acqua) o che possiedono specifici gruppi funzionali chimici per il legame con proteine o cellule.

Comprendere i compromessi e le limitazioni

Sebbene potente, la deposizione al plasma non è una soluzione universale. La sua natura unica comporta specifici compromessi che la rendono inadatta per alcune applicazioni.

Bassi tassi di deposizione

Questo è un processo di precisione, non di massa. La crescita del film è misurata in nanometri al minuto, rendendola impraticabile per la creazione di rivestimenti spessi (ad esempio, diversi micron o più). È esclusivamente una tecnologia a film sottile.

Complessità e costo del processo

La deposizione al plasma richiede un investimento di capitale significativo in camere a vuoto, alimentatori e sistemi di controllo. Il processo è più complesso da eseguire e scalare rispetto ai semplici metodi atmosferici come la verniciatura a spruzzo o a immersione.

La chimica del film non è la chimica del monomero

È fondamentale capire che il film depositato non mantiene la struttura chimica del monomero di partenza. Il plasma scompone le molecole. Ad esempio, la deposizione di un film da un monomero di esano non produce un film di "poliesano", ma piuttosto un film di carbonio amorfo idrogenato (a-C:H) con un rapporto C:H che dipende dalle condizioni di processo. Questo può essere un vantaggio per la creazione di nuovi materiali, ma uno svantaggio se è richiesta la conservazione di una specifica chimica polimerica.

Quando scegliere la polimerizzazione al plasma

La vostra decisione di utilizzare la deposizione al plasma dovrebbe essere guidata da un obiettivo specifico di ingegneria delle superfici che i metodi convenzionali non possono raggiungere.

- Se il vostro obiettivo principale è creare superfici biocompatibili avanzate: Utilizzate la deposizione al plasma per aggiungere con precisione gruppi funzionali che promuovono o prevengono l'adesione cellulare per impianti medici, biosensori o materiali per colture cellulari.

- Se il vostro obiettivo principale è la protezione barriera per componenti sensibili: Questo metodo è ideale per creare rivestimenti idrofobici ultra-sottili e privi di fori che proteggono la microelettronica o l'ottica dall'umidità senza aggiungere volume.

- Se il vostro obiettivo principale è modificare l'energia superficiale per il controllo dei fluidi: La deposizione al plasma è ineguagliabile per creare superfici idrofile o idrofobiche altamente controllate per dispositivi microfluidici, tessuti autopulenti o applicazioni antiappannamento.

- Se il vostro obiettivo principale è un rivestimento protettivo semplice e spesso: Questo metodo non è la scelta giusta; considerate tecniche convenzionali come la verniciatura a polvere, la verniciatura o l'e-coating che sono più adatte per la deposizione di materiale in massa.

In definitiva, la polimerizzazione al plasma è uno strumento potente per l'ingegneria delle superfici con proprietà dettate dalla loro struttura su scala nanometrica, non solo dal loro materiale sfuso.

Tabella riassuntiva:

| Aspetto | Polimerizzazione al plasma | Rivestimento convenzionale |

|---|---|---|

| Processo | Deposizione da vapore in una camera a vuoto | Applicazione liquida (spruzzo, immersione) |

| Adesione | Legame covalente, eccellente | Meccanico, spesso più debole |

| Spessore e uniformità | Scala nanometrica, privo di fori, conforme | Scala micrometrica, potenziale di difetti |

| Chimica superficiale | Altamente regolabile (idrofilo/idrofobo) | Limitata dalla chimica del polimero di base |

| Ideale per | Ingegneria di precisione delle superfici, strati barriera | Protezione di massa, estetica semplice |

Pronti a ingegnerizzare le superfici con precisione nanometrica?

KINTEK è specializzata in apparecchiature avanzate per la deposizione al plasma e materiali di consumo per laboratori e dipartimenti di ricerca e sviluppo. Le nostre soluzioni vi consentono di creare rivestimenti polimerici ultra-sottili e funzionali con adesione ineguagliabile e proprietà superficiali su misura per applicazioni in dispositivi medici, microelettronica e materiali avanzati.

Contattate i nostri esperti oggi stesso per discutere come la polimerizzazione al plasma può risolvere le vostre specifiche sfide di rivestimento.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione