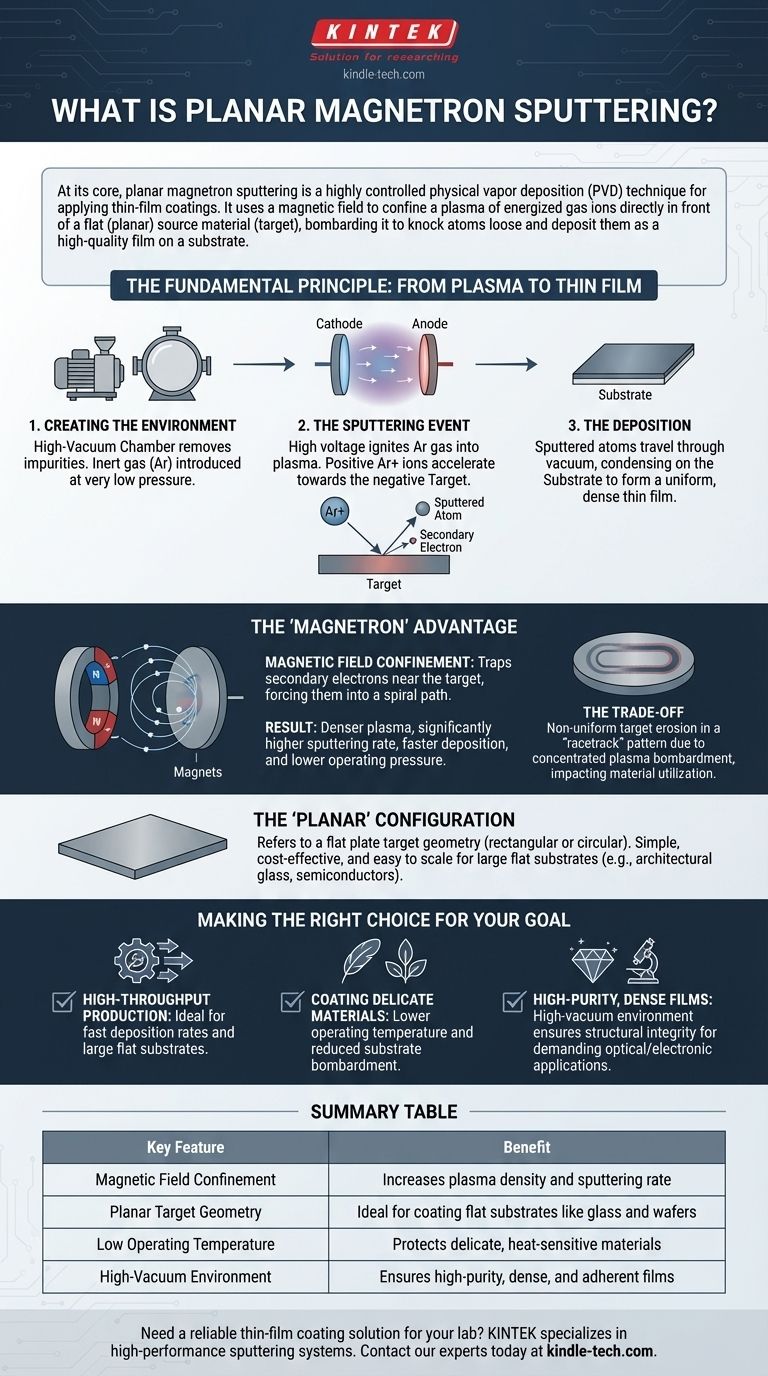

In sostanza, la deposizione a sputtering con magnetron planare è una tecnica di deposizione fisica da vapore (PVD) altamente controllata per l'applicazione di rivestimenti in film sottile. Utilizza un campo magnetico per confinare un plasma di ioni di gas energizzati direttamente di fronte a un materiale sorgente piatto (planare), chiamato bersaglio. Questi ioni bombardano il bersaglio, staccando fisicamente gli atomi, che poi viaggiano attraverso il vuoto e si depositano su un substrato per formare un film uniforme e di alta qualità.

L'innovazione essenziale della deposizione a sputtering con magnetron è l'uso strategico di un campo magnetico per intrappolare gli elettroni vicino al bersaglio. Questo crea un plasma denso e altamente efficiente che aumenta drasticamente la velocità di rivestimento e abbassa la pressione operativa, il tutto proteggendo il substrato da calore e bombardamenti dannosi.

Il Principio Fondamentale: Dal Plasma al Film Sottile

Per comprendere la deposizione a sputtering con magnetron, è meglio suddividere il processo nelle sue fasi principali. Ogni passaggio si basa sul precedente in un ambiente sottovuoto precisamente controllato.

Creazione dell'Ambiente: Vuoto e Gas Inerte

L'intero processo si svolge all'interno di una camera ad alto vuoto. Questo è fondamentale per rimuovere le impurità che potrebbero contaminare il film finale.

Una volta stabilito il vuoto, viene introdotto un gas inerte, più comunemente argon, a una pressione molto bassa. Questo gas fornisce gli atomi che verranno ionizzati per creare il plasma.

L'Evento di Sputtering: Bombardamento Ionico

Una tensione negativa elevata viene applicata al bersaglio, che è il materiale sorgente per il rivestimento. Questo crea un forte campo elettrico tra il bersaglio (catodo) e la camera/anodo.

Questa tensione accende il gas argon, strappando gli elettroni dagli atomi e creando un plasma luminoso composto da ioni di argon positivi ed elettroni liberi. Gli ioni di argon positivi vengono quindi aggressivamente accelerati verso il bersaglio caricato negativamente.

All'impatto, questi ioni ad alta energia staccano fisicamente, o "sputterano," gli atomi dal materiale del bersaglio.

La Deposizione: Formazione del Film sul Substrato

Gli atomi sputtrati vengono espulsi dal bersaglio e viaggiano attraverso la camera a vuoto.

Quando questi atomi raggiungono il substrato (l'oggetto da rivestire), si condensano sulla sua superficie, costruendo gradualmente un film sottile, denso e altamente aderente.

Il Vantaggio del "Magnetron": Perché i Magneti Sono la Chiave

Lo sputtering standard funziona, ma è lento e inefficiente. L'aggiunta di un magnetron — una specifica disposizione di magneti dietro il bersaglio — rivoluziona il processo.

Intrappolamento degli Elettroni per Massima Efficienza

Quando gli ioni colpiscono il bersaglio, non solo sputtrano atomi ma staccano anche elettroni secondari. In un sistema semplice, questi elettroni andrebbero persi.

Un magnetron crea un campo magnetico parallelo alla superficie del bersaglio. Questo campo intrappola gli elettroni energetici, costringendoli a un lungo percorso a spirale direttamente di fronte al bersaglio.

Il Risultato: Plasma Più Denso e Deposizione Più Veloce

Mentre questi elettroni intrappolati spiraleggiano, si scontrano e ionizzano un numero molto maggiore di atomi di argon neutri di quanto farebbero altrimenti.

Questa azione aumenta drasticamente la densità del plasma nella regione più efficace — proprio accanto al bersaglio. Più ioni significano più bombardamento, il che si traduce in un tasso di sputtering significativamente più elevato e una deposizione del film più veloce.

Comprendere i Compromessi

Il principale compromesso nella deposizione a sputtering con magnetron planare è l'erosione non uniforme del bersaglio. Il campo magnetico confina il plasma più intensamente in un'area specifica, spesso a forma ovale o di "pista da corsa".

Questo bombardamento concentrato provoca l'erosione irregolare del bersaglio in questo modello a pista. Nel tempo, ciò richiede la sostituzione del bersaglio anche quando rimane una quantità significativa di materiale al di fuori della scanalatura di erosione, influenzando l'efficienza di utilizzo del materiale.

La Configurazione "Planare"

Il termine "planare" si riferisce semplicemente alla geometria del materiale del bersaglio.

La Semplicità di un Bersaglio Piatto

In questa configurazione, il bersaglio è una piastra piatta, tipicamente rettangolare o circolare. Questa è la configurazione più comune, economica e semplice per rivestire substrati piatti o grandi lotti di componenti più piccoli.

La sua semplice geometria lo rende facile da progettare, scalare e mantenere, motivo per cui è onnipresente nelle applicazioni industriali per il rivestimento di elementi come vetri architettonici, semiconduttori e display.

Fare la Scelta Giusta per il Tuo Obiettivo

La deposizione a sputtering con magnetron planare non è una soluzione valida per tutti, ma è uno strumento potente e versatile se applicato al problema giusto.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di rivestimenti uniformi: Questo metodo è ideale per i suoi rapidi tassi di deposizione e la scalabilità per il rivestimento di grandi substrati piatti.

- Se il tuo obiettivo principale è il rivestimento di materiali delicati o sensibili alla temperatura: La temperatura operativa più bassa del processo e il ridotto bombardamento elettronico sul substrato lo rendono una scelta superiore rispetto ad altri metodi termici.

- Se il tuo obiettivo principale è ottenere film densi e di elevata purezza con forte adesione: L'ambiente ad alto vuoto e il processo di deposizione energetica creano rivestimenti con eccellente integrità strutturale per applicazioni ottiche o elettroniche esigenti.

In definitiva, comprendere questo processo ti consente di selezionare il metodo più efficiente e preciso per creare superfici di materiali avanzati.

Tabella Riepilogativa:

| Caratteristica Chiave | Beneficio |

|---|---|

| Confinamento del Campo Magnetico | Aumenta la densità del plasma e il tasso di sputtering |

| Geometria del Bersaglio Planare | Ideale per rivestire substrati piatti come vetro e wafer |

| Bassa Temperatura Operativa | Protegge materiali delicati e sensibili al calore |

| Ambiente ad Alto Vuoto | Garantisce film di elevata purezza, densi e aderenti |

Hai bisogno di una soluzione affidabile per il rivestimento in film sottile per il tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per precisione ed efficienza. Che tu stia lavorando nella ricerca sui semiconduttori, nell'ottica o nella scienza dei materiali, i nostri strumenti di deposizione a sputtering con magnetron planare forniscono i rivestimenti uniformi e di alta qualità di cui hai bisogno. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il processo di sputtering ionico? Una guida alla deposizione di film sottili

- Quali sono i tre diversi modi di sintetizzare i nanotubi di carbonio? Una guida ai metodi e ai compromessi

- Quali sono i materiali per le tecnologie a film sottile? Scegli il materiale giusto per la tua applicazione

- È possibile determinare la chiralità dei CNT durante la loro sintesi? Padroneggiare la sfida del controllo della purezza dei CNT

- Qual è la durezza del diamante CVD? La guida definitiva ai super-materiali ingegnerizzati

- Qual è un esempio di sputtering? Creazione di rivestimenti antiriflesso e materiali avanzati

- Quali sono le applicazioni meccaniche dei nanotubi di carbonio? Materiali di rinforzo per una resistenza senza pari

- È possibile rivestire qualcosa di diamante? Sblocca una durezza e una conduttività termica senza pari