Nella produzione di celle solari, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è un processo critico utilizzato per depositare film ultra-sottili e funzionali sui wafer di silicio. Nello specifico, è il metodo standard per applicare strati di nitruro di silicio (SiNx) e ossido di alluminio (AlOx). Questi film non sono semplicemente rivestimenti protettivi; sono componenti attivi che fungono da strati antiriflesso e agenti di passivazione, entrambi essenziali per massimizzare la capacità della cella di convertire la luce solare in elettricità.

La funzione principale del PECVD in una cella solare non è solo quella di aggiungere uno strato, ma di migliorare fondamentalmente le prestazioni. Risolve due problemi critici: impedisce alla luce di riflettersi via dalla cella e impedisce che l'energia elettrica venga persa sulla superficie del silicio, aumentando direttamente l'efficienza finale.

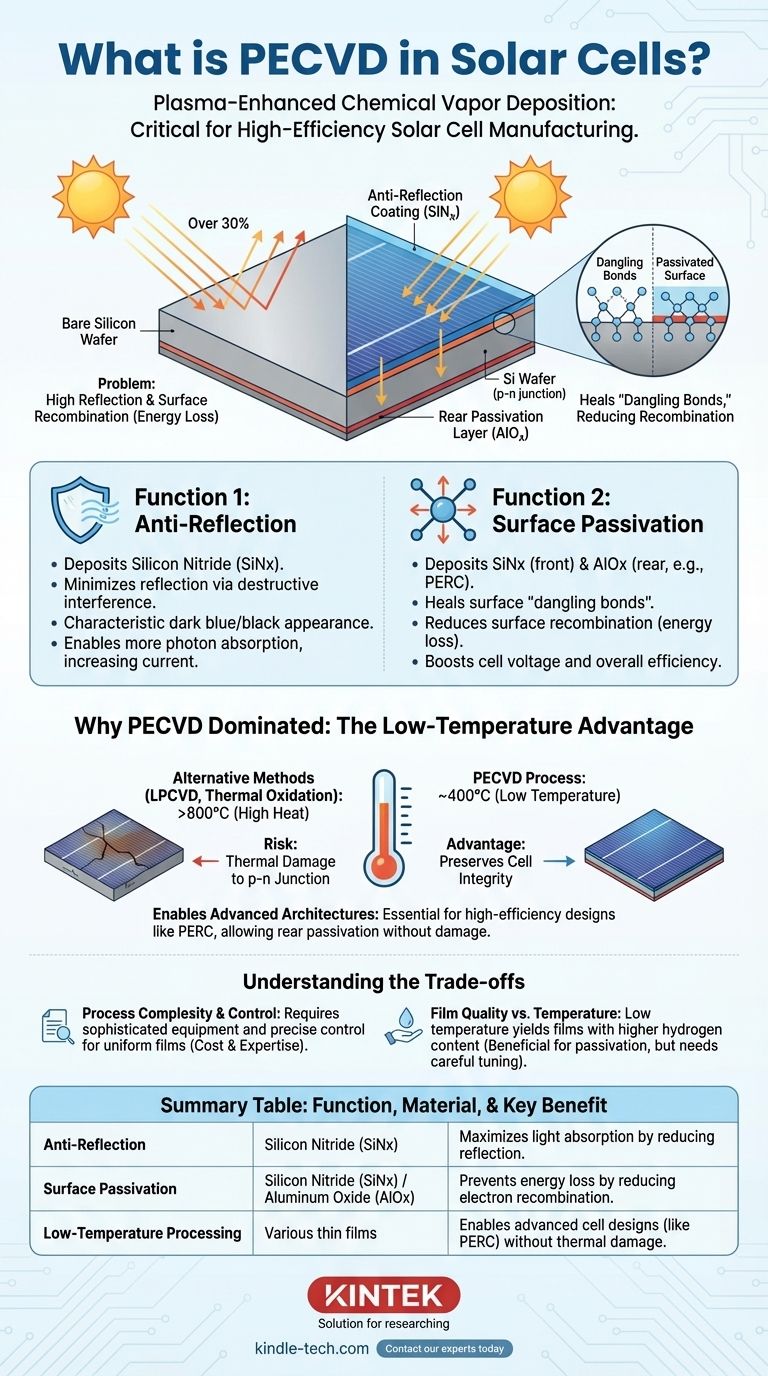

Le Funzioni Principali del PECVD nelle Celle Solari

Per comprendere l'importanza del PECVD, è necessario comprendere i due ruoli principali che svolgono i suoi film depositati. Queste funzioni contrastano direttamente le principali fonti di perdita di efficienza in una cella solare al silicio standard.

Funzione 1: Antiriflesso

Un wafer di silicio nudo è sorprendentemente lucido, riflettendo oltre il 30% della luce che lo colpisce. Qualsiasi luce che si riflette sulla superficie viene persa e non può essere convertita in elettricità.

Il PECVD viene utilizzato per depositare uno spessore preciso di nitruro di silicio (SiNx) sulla parte anteriore della cella solare. Questo film è progettato con un indice di rifrazione specifico che minimizza la riflessione attraverso l'interferenza distruttiva, conferendo alle moderne celle solari il loro caratteristico aspetto blu scuro o nero. Consentendo a più fotoni di entrare nel silicio, il rivestimento antiriflesso aumenta direttamente la corrente che la cella può generare.

Funzione 2: Passivazione della Superficie

La superficie di un cristallo di silicio, e il suo lato posteriore, è un'area di imperfezione con legami chimici incompleti. Questi "legami pendenti" agiscono come trappole per gli elettroni e le lacune generati dalla luce solare.

Quando questi portatori di carica vengono intrappolati, si ricombinano e rilasciano la loro energia come calore di scarto invece di contribuire alla corrente elettrica. Questa perdita di energia, nota come ricombinazione superficiale, è un fattore limitante importante della tensione e dell'efficienza complessiva di una cella solare.

I film depositati tramite PECVD, come il nitruro di silicio sulla parte anteriore e l'ossido di alluminio (AlOx) sulla parte posteriore (specialmente nelle celle PERC), "passivano" la superficie. Essi riparano efficacemente questi legami pendenti, riducendo drasticamente il tasso di ricombinazione superficiale e preservando l'energia dei portatori di carica.

Perché il PECVD è la Tecnologia Dominante

Esistono altri metodi per depositare film sottili, ma il PECVD è diventato lo standard industriale nella produzione solare per una ragione preponderante: la sua capacità di elaborazione a bassa temperatura.

Il Vantaggio della Bassa Temperatura

I processi di deposizione alternativi, come il CVD a bassa pressione (LPCVD) o l'ossidazione termica, richiedono temperature estremamente elevate (spesso >800°C). Esporre una cella solare quasi finita a tale calore può danneggiare la giunzione p-n sensibile e accuratamente creata all'interno del silicio, degradandone le prestazioni.

Il PECVD evita questo problema. Utilizza un campo elettromagnetico (plasma) per energizzare i gas precursori, consentendo alla reazione chimica e alla deposizione del film di avvenire a temperature molto più basse, tipicamente intorno ai 400°C. Ciò preserva l'integrità della struttura sottostante della cella solare pur creando un film di alta qualità.

Abilitare Architetture di Celle Avanzate

Il vantaggio della bassa temperatura del PECVD è ciò che rende commercialmente praticabili i moderni design di celle ad alta efficienza come le PERC (Passivated Emitter and Rear Cell).

La tecnologia PERC si basa sull'aggiunta di uno strato di passivazione sul retro della cella, più comunemente ossido di alluminio (AlOx). Il PECVD è la tecnica ideale per depositare questo strato senza danneggiare il resto della cella, sbloccando significativi guadagni di efficienza che ora dominano il mercato.

Comprendere i Compromessi

Sebbene il PECVD sia la tecnologia superiore per questa applicazione, è importante riconoscerne le complessità associate.

Complessità e Controllo del Processo

I reattori PECVD sono apparecchiature di capitale sofisticate e costose. Ottenere un film con spessore, indice di rifrazione e qualità di passivazione perfettamente uniformi su milioni di wafer all'anno richiede un controllo e una competenza immensi del processo. Qualsiasi deviazione può influire negativamente sull'efficienza e sulla resa delle celle.

Qualità del Film vs. Temperatura

Esiste un compromesso intrinseco tra la temperatura di deposizione e le proprietà del film. Sebbene la bassa temperatura del PECVD sia il suo vantaggio chiave, i film risultanti (come il SiNx) possono contenere una concentrazione più elevata di idrogeno rispetto ai film ottenuti da processi ad alta temperatura. Questo idrogeno è in realtà benefico per la passivazione del silicio, ma deve essere controllato con precisione attraverso un'attenta messa a punto del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo del PECVD chiarisce il suo impatto sia sulle prestazioni che sulla producibilità della tecnologia solare.

- Se il tuo obiettivo principale è massimizzare l'efficienza delle celle: Riconosci che il PECVD è indispensabile. Le sue funzioni antiriflesso e di passivazione contrastano direttamente i principali meccanismi di perdita ottica ed elettronica in una cella solare al silicio.

- Se il tuo obiettivo principale è la fattibilità produttiva: Riconosci che il processo a bassa temperatura del PECVD è il fattore abilitante che consente di produrre design di celle ad alta efficienza su scala industriale senza danni termici.

In definitiva, il PECVD è la tecnologia che eleva un semplice wafer di silicio a un dispositivo altamente efficiente e durevole per convertire la luce solare in energia pulita.

Tabella riassuntiva:

| Funzione | Materiale Depositato | Vantaggio Chiave |

|---|---|---|

| Antiriflesso | Nitruro di Silicio (SiNx) | Massimizza l'assorbimento della luce riducendo la riflessione |

| Passivazione della Superficie | Nitruro di Silicio (SiNx) / Ossido di Alluminio (AlOx) | Previene la perdita di energia riducendo la ricombinazione degli elettroni |

| Processo a Bassa Temperatura | Vari film sottili | Abilita design di celle avanzati (come PERC) senza danni termici |

Pronto a migliorare la tua produzione di celle solari o la ricerca di laboratorio? KINTEK è specializzata in apparecchiature di laboratorio avanzate e materiali di consumo per le industrie solare e dei semiconduttori. La nostra esperienza nelle tecnologie di deposizione può aiutarti a ottenere una qualità del film superiore e a massimizzare l'efficienza delle celle. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono alimentare la tua innovazione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato