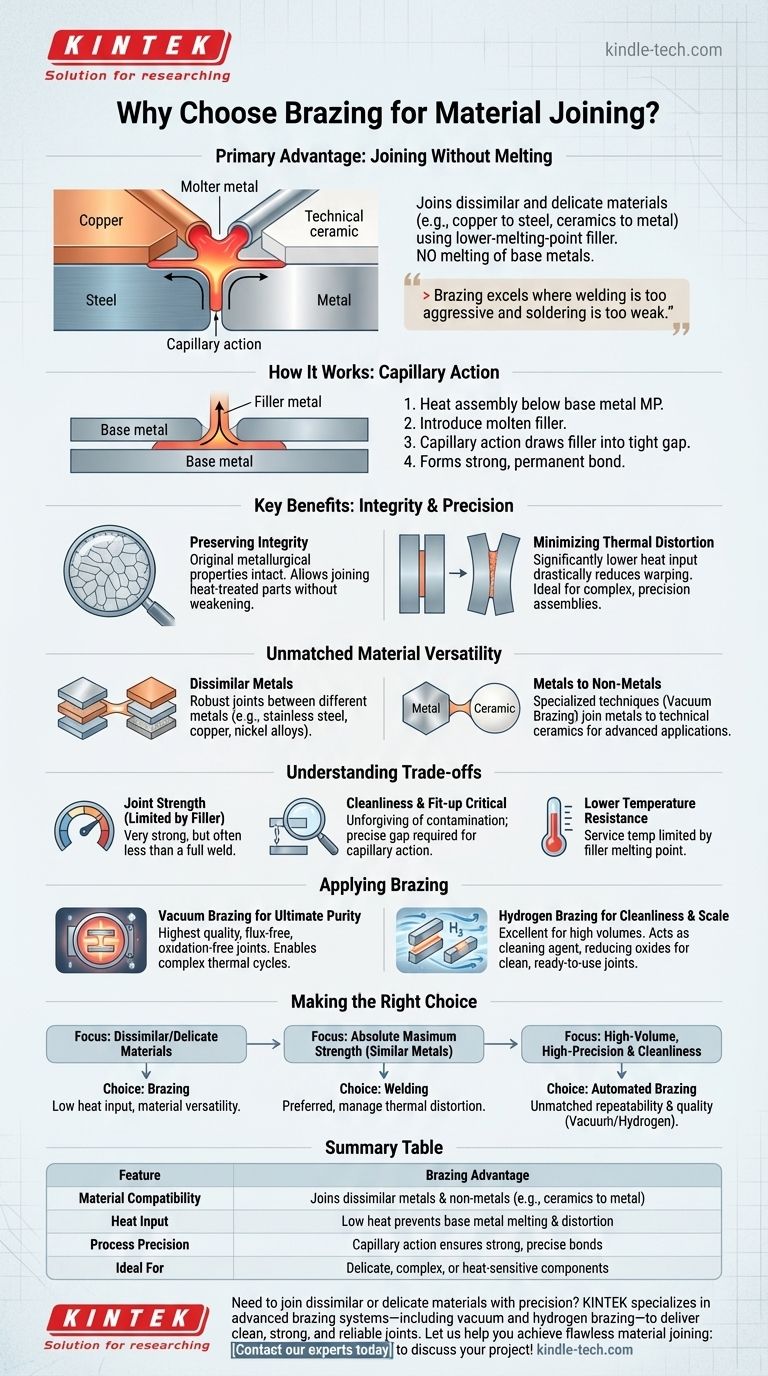

Un vantaggio principale della brasatura è la sua capacità unica di unire materiali dissimili, come rame e acciaio, o persino ceramiche e metallo, senza fondere i materiali di base. Ciò si ottiene riscaldando i componenti e introducendo un metallo d'apporto che fonde a una temperatura inferiore, il quale viene poi aspirato nella giunzione stretta per azione capillare per formare un legame forte e permanente.

La brasatura eccelle nelle applicazioni in cui la saldatura è troppo aggressiva e la saldatura a stagno è troppo debole. Il suo punto di forza risiede nell'unire materiali delicati, complessi o dissimili con elevata precisione e minima distorsione, un'impresa realizzata utilizzando un metallo d'apporto che lega le parti senza fonderle.

Il Principio Fondamentale: Unire Senza Fondere

La brasatura è fondamentalmente diversa dalla saldatura. Invece di fondere insieme i materiali base, agisce più come una "colla" metallurgica, creando un legame potente pur preservando l'integrità dei componenti che vengono uniti.

Come Funziona la Brasatura

Il processo si basa su un principio chiamato azione capillare. Viene progettato un piccolo spazio preciso tra le due parti. Quando l'assieme viene riscaldato fino al punto di fusione del metallo d'apporto (ma al di sotto di quello dei metalli base), il materiale d'apporto fuso viene automaticamente aspirato in quello spazio, riempiendolo completamente.

Preservare l'Integrità del Materiale

Poiché i metalli base non vengono mai fusi, le loro proprietà metallurgiche originali rimangono intatte. Ciò consente la giunzione di componenti trattati termicamente o temprati per deformazione senza indebolirli e permette agli ingegneri di progettare parti con tolleranze dimensionali molto strette.

Minimizzare la Distorsione Termica

Rispetto alla saldatura, la brasatura utilizza temperature complessive significativamente più basse. Questo minore apporto di calore riduce drasticamente il rischio di distorsione termica e deformazione, rendendola la scelta ideale per assiemi complessi, delicati o ad alta precisione in cui il mantenimento della forma finale è fondamentale.

Versatilità dei Materiali Senza Paragoni

Il fatto che i metalli base non vengano fusi sblocca una gamma di possibilità di progettazione difficili o impossibili da ottenere con altri metodi.

Giunzione di Metalli Dissimili

La saldatura di metalli dissimili è spesso una sfida metallurgica complessa, poiché devono essere compatibili per formare un giunto fuso solido. La brasatura aggira completamente questo problema, consentendo giunti robusti tra materiali come acciaio inossidabile, rame, leghe di nichel e altro ancora.

Incollaggio di Metalli a Non Metalli

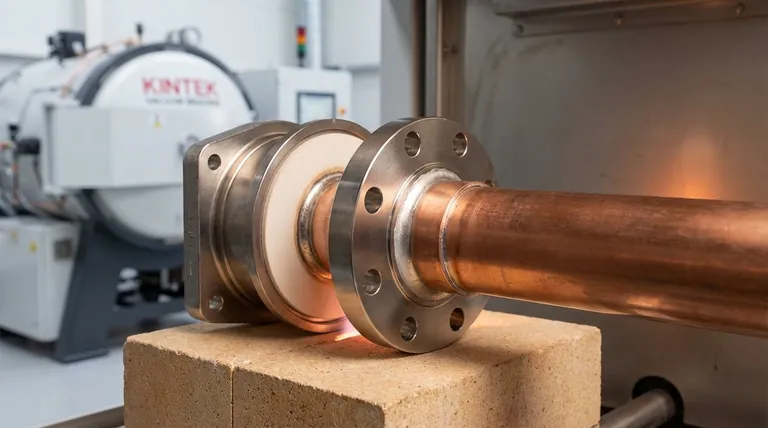

Le tecniche di brasatura specializzate, in particolare la brasatura sottovuoto, rendono possibile unire metalli a materiali non metallici come le ceramiche tecniche. Questa capacità è essenziale per produrre componenti avanzati utilizzati nelle industrie aerospaziale, medica ed elettronica.

Comprendere i Compromessi

Nessun processo è perfetto per ogni situazione. Per prendere una decisione informata, è necessario comprendere i limiti della brasatura.

La Resistenza del Giunto è Limitata dal Materiale d'Apporto

La resistenza di un giunto brasato è determinata dal metallo d'apporto utilizzato e dall'integrità del legame. Sebbene molto forte, in genere non eguaglia la resistenza ultima di una saldatura eseguita correttamente che ha fuso i metalli base stessi.

La Pulizia e l'Accoppiamento Sono Critici

La brasatura è intollerante alla contaminazione. Le superfici dei metalli base devono essere eccezionalmente pulite affinché il metallo d'apporto bagni le superfici e affinché l'azione capillare funzioni. Allo stesso modo, lo spazio tra le parti deve essere controllato con precisione: troppo largo e l'azione capillare fallisce, troppo stretto e il materiale d'apporto non può fluire.

Resistenza alla Temperatura Inferiore Rispetto a una Saldatura

La temperatura di esercizio di un componente brasato è limitata dal punto di fusione della lega d'apporto. Nelle applicazioni ad alta temperatura, un giunto saldato offrirà quasi sempre prestazioni superiori.

Applicare la Brasatura al Tuo Progetto

Il metodo specifico di brasatura, dalla semplice brasatura a torcia ai processi avanzati e automatizzati, può essere selezionato per soddisfare gli obiettivi del progetto in termini di qualità, purezza e volume.

Brasatura Sottovuoto per la Massima Purezza

Per le applicazioni critiche, la brasatura sottovuoto offre la massima qualità. Eseguendo il processo sottovuoto, produce giunti eccezionalmente puliti e privi di flussante senza ossidazione. Questo metodo consente anche cicli termici complessi, consentendo l'indurimento o la ricottura della parte nello stesso processo, risparmiando tempo e costi significativi.

Brasatura ad Idrogeno per Pulizia e Scala

Quando sono necessarie parti pulite ed esteticamente gradevoli in grandi volumi, la brasatura ad idrogeno è una scelta eccellente. L'atmosfera di idrogeno agisce come agente pulente, riducendo gli ossidi superficiali e garantendo un giunto forte e puro pronto per l'uso con una post-lavorazione minima.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di giunzione corretto richiede l'allineamento delle sue capacità con il tuo obiettivo primario.

- Se il tuo obiettivo principale è unire materiali dissimili o componenti delicati: La brasatura è la scelta superiore grazie al suo basso apporto di calore e alla versatilità dei materiali.

- Se il tuo obiettivo principale è ottenere la massima resistenza del giunto assoluta per metalli simili: La saldatura è generalmente il metodo preferito, a condizione che si possa gestire la distorsione termica risultante.

- Se il tuo obiettivo principale è l'assemblaggio ad alto volume e alta precisione con pulizia eccezionale: I processi automatizzati come la brasatura sottovuoto o ad idrogeno offrono una ripetibilità e una qualità senza pari.

Comprendere queste differenze fondamentali ti consente di selezionare il processo di giunzione che meglio soddisfa le tue specifiche esigenze ingegneristiche.

Tabella Riassuntiva:

| Caratteristica | Vantaggio della Brasatura |

|---|---|

| Compatibilità dei Materiali | Unisci metalli dissimili e non metalli (es. ceramica a metallo) |

| Apporto di Calore | Il basso calore previene la fusione del metallo base e la distorsione |

| Precisione del Processo | L'azione capillare assicura giunti forti e precisi |

| Ideale Per | Componenti delicati, complessi o sensibili al calore |

Hai bisogno di unire materiali dissimili o delicati con precisione?

La brasatura offre una soluzione superiore per assiemi complessi in cui la saldatura è troppo aggressiva e la saldatura a stagno è troppo debole. In KINTEK, siamo specializzati in sistemi di brasatura avanzati, inclusa la brasatura sottovuoto e ad idrogeno, per fornire giunti puliti, forti e affidabili per le tue attrezzature da laboratorio e industriali.

Lascia che ti aiutiamo a ottenere una giunzione dei materiali impeccabile:

Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e scoprire la soluzione di brasatura ideale per le tue necessità!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante