Nella sua essenza, la sinterizzazione è un processo di produzione che trasforma una polvere in una massa solida e densa utilizzando calore e pressione. Fondamentalmente, ciò si ottiene senza mai fondere il materiale fino al punto di liquefazione. Invece di diventare un liquido, le singole particelle si fondono a livello atomico, creando un pezzo solido e unificato.

L'obiettivo fondamentale della sinterizzazione non è fondere un materiale, ma fornire ai suoi atomi energia e prossimità sufficienti per diffondersi attraverso i confini delle particelle, saldandole di fatto insieme in uno stato solido. Ciò rende possibile la formazione di parti da materiali con punti di fusione eccezionalmente elevati.

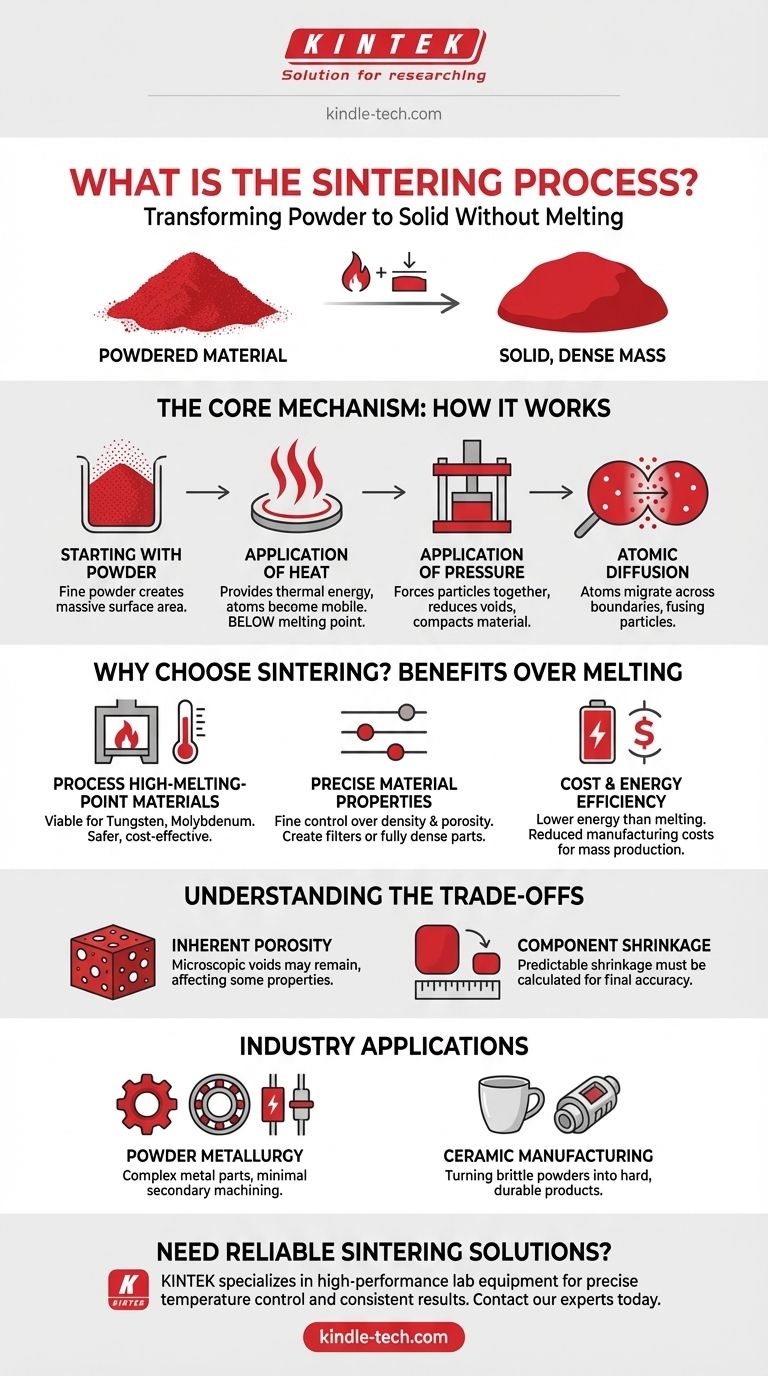

Il meccanismo centrale: come funziona la sinterizzazione

Per capire perché la sinterizzazione è così efficace, dobbiamo osservare il processo a livello microscopico. È un'orchestrazione precisa di scienza dei materiali, calore e pressione.

Iniziare con una polvere

Il processo inizia con la materia prima in forma di polvere. Questa può essere metallo, ceramica, plastica o altri materiali. Le particelle fini creano una grande quantità di superficie, che è fondamentale per i passaggi successivi.

Il ruolo del calore

Il calore viene applicato alla massa in polvere, ma mantenuto sempre al di sotto del punto di fusione del materiale. Questo calore non serve per fondere; serve a fornire energia termica. Questa energia rende gli atomi all'interno delle particelle vibranti e più mobili.

Il ruolo della pressione

Contemporaneamente, viene spesso applicata pressione per compattare la polvere. Questo ha un duplice scopo: forza le particelle a stretto contatto e inizia a ridurre gli spazi porosi, o vuoti, tra di esse.

Diffusione atomica ai confini

Questo è il principio centrale della sinterizzazione. Con gli atomi energizzati dal calore e le particelle pressate saldamente insieme, gli atomi iniziano a migrare attraverso i confini delle particelle adiacenti. Questa diffusione atomica crea forti legami metallici o covalenti, fondendo di fatto le particelle in un unico pezzo solido.

Perché scegliere la sinterizzazione rispetto alla fusione?

La sinterizzazione non è solo un'alternativa alla colata (fusione e versamento); per molte applicazioni, è l'opzione superiore o l'unica praticabile.

Lavorazione di materiali ad alto punto di fusione

Molti materiali avanzati, come il tungsteno e il molibdeno, hanno punti di fusione così elevati che fonderli e colarli è impraticabile, pericoloso ed estremamente costoso. La sinterizzazione ci permette di formare questi materiali in forme solide e utilizzabili a temperature significativamente più basse.

Ottenere proprietà del materiale precise

La sinterizzazione offre agli ingegneri un controllo preciso sulla densità e sulla porosità del prodotto finale. Regolando temperatura, pressione e tempo, è possibile creare parti intenzionalmente porose (come per i filtri) o quasi completamente dense per la massima resistenza. Questo livello di controllo è difficile da ottenere con la colata.

Efficienza in termini di costi ed energia

Riscaldare un materiale appena al di sotto del suo punto di fusione richiede molta meno energia rispetto a fonderlo completamente. Per la produzione di massa di componenti, questa riduzione del consumo energetico si traduce direttamente in costi di produzione inferiori.

Comprendere i compromessi

Come ogni processo ingegneristico, la sinterizzazione presenta limitazioni specifiche che è importante comprendere.

Porosità intrinseca

Poiché il materiale non raggiunge mai uno stato liquido, possono rimanere vuoti microscopici o pori nel prodotto finale. Sebbene ciò possa essere controllato, una parte sinterizzata potrebbe non raggiungere la densità assoluta del 100% di una parte perfettamente colata, il che può influenzare determinate proprietà meccaniche.

Ritiro del componente

Man mano che le particelle si fondono e gli spazi tra di esse si chiudono, l'intero componente si restringe. Questo ritiro è prevedibile ma deve essere calcolato e considerato con precisione durante la fase iniziale di progettazione e stampaggio per garantire l'accuratezza dimensionale finale.

Applicazione nell'industria

La versatilità e l'efficienza della sinterizzazione ne hanno fatto un processo fondamentale in molti settori.

Metallurgia delle polveri

Questa è una delle applicazioni più comuni. La sinterizzazione viene utilizzata per produrre una vasta gamma di parti metalliche complesse, tra cui ingranaggi, cuscinetti, pignoni, rotori e contatti elettrici, spesso senza la necessità di lavorazioni secondarie.

Produzione di ceramiche

Dalla ceramica tradizionale ai materiali ceramici tecnici avanzati, la sinterizzazione è il processo fondamentale utilizzato per trasformare polveri ceramiche fragili in prodotti finiti duri e durevoli.

Come applicare questo al tuo obiettivo

La scelta di un processo di produzione dipende interamente dal materiale e dal risultato desiderato.

- Se la tua attenzione principale è lavorare con metalli ad altissimo punto di fusione come il tungsteno: la sinterizzazione è spesso l'unico metodo pratico ed economicamente vantaggioso per creare componenti solidi.

- Se la tua attenzione principale è la produzione di massa economicamente vantaggiosa di parti metalliche complesse: la sinterizzazione, tramite metallurgia delle polveri, offre un percorso altamente efficiente per articoli come ingranaggi e cuscinetti che minimizza gli sprechi e le operazioni secondarie.

- Se la tua attenzione principale è il controllo della densità e della porosità finale di un componente ceramico: la sinterizzazione fornisce il controllo di processo necessario che la fusione e la colata tradizionali non possono offrire.

Comprendendo i suoi principi, puoi sfruttare la sinterizzazione per creare componenti resistenti e precisi da materiali che altrimenti sarebbero difficili o impossibili da formare.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo principale | Fondere le particelle di polvere in una massa solida tramite diffusione atomica, senza fusione. |

| Vantaggio chiave | Consente la formatura di materiali ad alto punto di fusione (es. tungsteno, ceramiche). |

| Limitazione principale | Le parti finali possono avere porosità intrinseca e richiedono calcoli precisi del ritiro. |

| Applicazioni comuni | Metallurgia delle polveri (ingranaggi, cuscinetti), produzione di ceramiche, filtri. |

Hai bisogno di reperire attrezzature o materiali di consumo affidabili per la sinterizzazione per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni per la metallurgia delle polveri e la sinterizzazione di ceramiche. Sia che tu stia sviluppando nuovi materiali o aumentando la produzione, le nostre soluzioni garantiscono un controllo preciso della temperatura e risultati coerenti.

Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo processo di sinterizzazione e aiutarti a ottenere proprietà dei materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è il prezzo del forno per la sinterizzazione della zirconia? Investi nella precisione, non solo nel prezzo