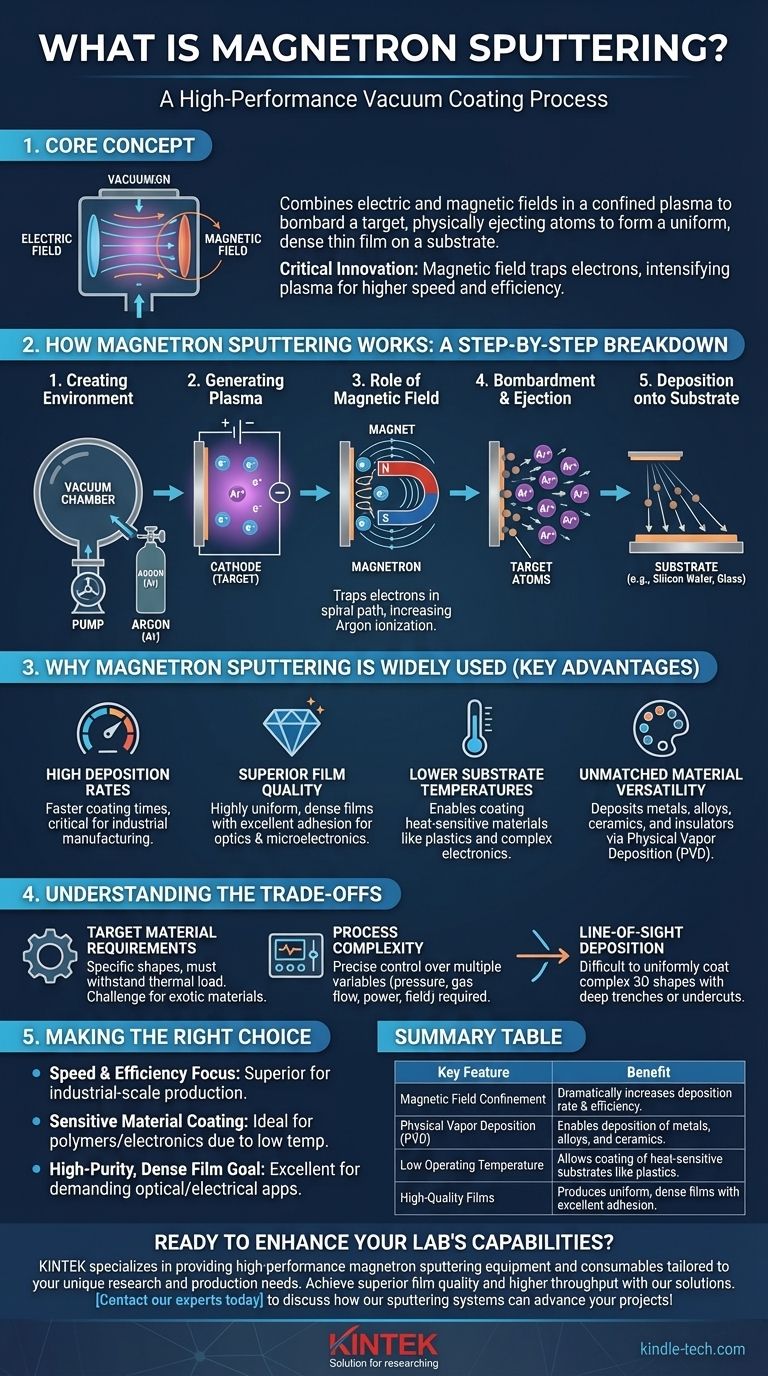

In sostanza, lo sputtering a magnetron è un processo di rivestimento sottovuoto ad alte prestazioni. Utilizza una potente combinazione di campo elettrico e magnetico per creare un plasma confinato. Questo plasma bombarda un materiale sorgente, noto come target, con ioni, staccando fisicamente gli atomi e depositandoli come un film sottile eccezionalmente uniforme e denso su un substrato.

L'innovazione fondamentale dello sputtering a magnetron è l'uso di un campo magnetico per intrappolare gli elettroni vicino al materiale target. Questo intensifica il plasma, aumentando drasticamente l'efficienza e la velocità del processo di deposizione rispetto ai metodi di sputtering più datati.

Come funziona lo sputtering a magnetron: una ripartizione passo-passo

Per capire perché questa tecnica è così efficace, è meglio visualizzare il processo in fasi distinte. L'intera operazione si svolge all'interno di una camera a vuoto sigillata e a bassa pressione.

Creazione dell'ambiente

Innanzitutto, la camera viene pompata fino a raggiungere il vuoto per rimuovere i contaminanti. Quindi, viene riempita con una piccola quantità controllata di un gas inerte, più comunemente Argon (Ar).

Generazione del plasma

Una tensione negativa elevata viene applicata al materiale target, che agisce come catodo. Questo forte campo elettrico fa sì che il gas Argon si scomponga in un plasma incandescente, costituito da ioni Argon positivi (Ar+) ed elettroni liberi.

Il ruolo del campo magnetico

Questa è la parte "magnetron" del nome. Un magnete permanente o un elettromagnete viene posizionato dietro il target. Questo crea un campo magnetico perpendicolare al campo elettrico sulla superficie del target.

Questo campo magnetico intrappola gli elettroni molto più leggeri, forzandoli in un percorso a spirale vicino al target. Ciò aumenta drasticamente la probabilità che un elettrone collida e ionizzi un atomo di Argon neutro, creando più ioni Ar+.

Bombardamento ed espulsione

La densa nuvola di ioni Ar+ caricati positivamente viene aggressivamente accelerata dal campo elettrico verso il target caricato negativamente. Questi ioni colpiscono il target con alta energia, staccando fisicamente, o "sputtering," atomi del materiale target.

Deposizione sul substrato

Gli atomi del target espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato (come un wafer di silicio o un pezzo di vetro), costruendo gradualmente un film sottile e uniforme.

Perché lo sputtering a magnetron è ampiamente utilizzato

Il meccanismo unico dello sputtering a magnetron offre numerosi vantaggi significativi che lo hanno reso una pietra angolare delle applicazioni industriali e di ricerca.

Alti tassi di deposizione

Creando un plasma molto più denso proprio dove è necessario, il campo magnetico aumenta drasticamente il tasso di sputtering. Ciò si traduce in tempi di rivestimento più rapidi, il che è fondamentale per la produzione.

Qualità del film superiore

Il processo produce film altamente uniformi, densi e con eccellente adesione al substrato. Questa qualità è essenziale per applicazioni ad alte prestazioni in ottica e microelettronica.

Temperature del substrato più basse

Rispetto ad altre tecniche di deposizione come l'evaporazione termica, lo sputtering a magnetron può operare a temperature molto più basse. Ciò consente il rivestimento di materiali sensibili al calore, inclusi plastiche ed elettronica complessa.

Versatilità dei materiali ineguagliabile

La tecnica è una forma di Deposizione Fisica da Vapore (PVD), il che significa che si basa su un meccanismo di espulsione fisica, non chimica o termica. Ciò consente di depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e persino alcuni materiali isolanti.

Comprendere i compromessi

Sebbene potente, la tecnica non è priva di requisiti e limitazioni specifici. Una valutazione obiettiva richiede la comprensione di questi punti.

Requisiti del materiale target

Il materiale sorgente deve essere fabbricato in una forma target specifica che possa essere installata nell'attrezzatura e resistere al carico termico del bombardamento ionico. Questo a volte può essere una sfida di produzione per materiali più esotici o fragili.

Complessità del processo

Ottenere uno spessore, una composizione e una struttura cristallina specifici del film non è banale. Richiede un controllo preciso su più variabili, inclusa la pressione della camera, il flusso di gas, la potenza del target e la geometria del campo magnetico.

Deposizione in linea di vista

Come la maggior parte dei processi PVD, lo sputtering è una tecnica "in linea di vista". Gli atomi spruzzati viaggiano in linee relativamente rette, il che può rendere difficile rivestire uniformemente forme tridimensionali complesse con trincee profonde o sottosquadri.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dal risultato desiderato. Lo sputtering a magnetron eccelle in scenari specifici.

- Se il tuo obiettivo principale è velocità ed efficienza: Lo sputtering a magnetron è una scelta superiore per la produzione su scala industriale grazie ai suoi alti tassi di deposizione.

- Se stai rivestendo materiali sensibili: La bassa temperatura di deposizione lo rende ideale per substrati come polimeri o elettronica complessa che non possono sopportare alte temperature.

- Se il tuo obiettivo è un film denso e di alta purezza: La natura PVD del processo garantisce un'eccellente qualità del film per applicazioni ottiche o elettriche esigenti.

In definitiva, comprendere il ruolo del campo magnetico è la chiave per apprezzare perché lo sputtering a magnetron è diventato una tecnologia fondamentale per l'ingegneria moderna dei film sottili.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Confinamento del campo magnetico | Aumenta drasticamente il tasso di deposizione e l'efficienza |

| Deposizione fisica da vapore (PVD) | Consente la deposizione di metalli, leghe e ceramiche |

| Bassa temperatura operativa | Consente il rivestimento di substrati sensibili al calore come le plastiche |

| Film di alta qualità | Produce film uniformi e densi con eccellente adesione |

Pronto a migliorare le capacità del tuo laboratorio con una deposizione precisa di film sottili?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo per sputtering a magnetron ad alte prestazioni, su misura per le esigenze di ricerca e produzione uniche del tuo laboratorio. Le nostre soluzioni ti aiutano a ottenere una qualità del film superiore, una maggiore produttività e la capacità di lavorare con materiali sensibili.

Contatta i nostri esperti oggi per discutere come i nostri sistemi di sputtering possono far progredire i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura