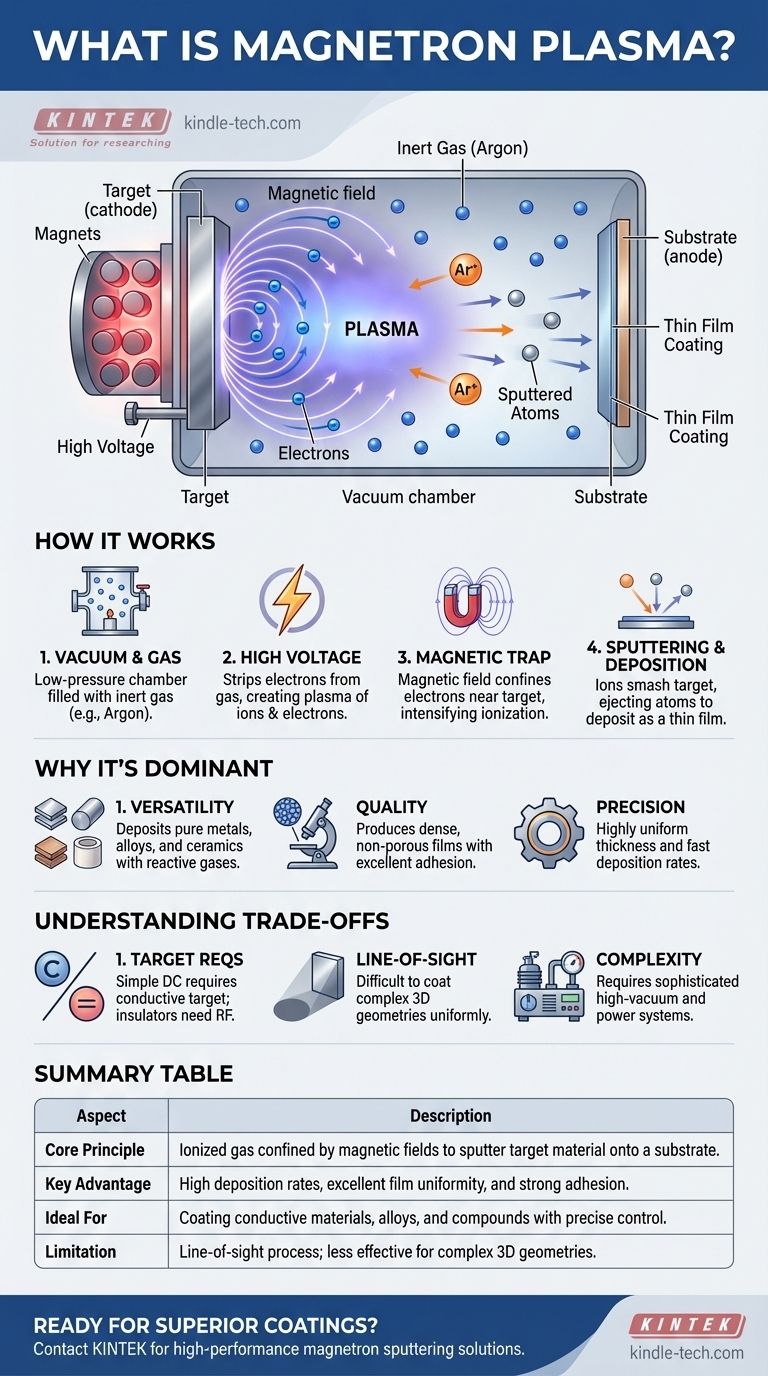

Nella sua essenza, il plasma a magnetron è un gas ionizzato ad alta energia confinato in modo univoco da campi magnetici all'interno di una camera a vuoto. Questo plasma viene generato applicando un'alta tensione in un gas inerte a bassa pressione, come l'argon, creando le condizioni ideali per espellere fisicamente atomi da un materiale bersaglio e depositarli come film sottile su un substrato.

Mentre qualsiasi plasma è un gas ionizzato, il plasma a magnetron si distingue perché utilizza campi magnetici per intrappolare gli elettroni vicino al materiale sorgente. Ciò intensifica drasticamente il processo di ionizzazione, creando un plasma denso e altamente efficiente che consente rivestimenti superficiali rapidi, uniformi e di alta qualità.

Come viene generato e utilizzato il plasma a magnetron

Per comprendere il plasma a magnetron, devi prima comprendere il processo che abilita: lo sputtering a magnetron. Il plasma non è l'obiettivo finale, ma lo strumento critico che fa funzionare l'intero processo.

L'allestimento iniziale: un ambiente sottovuoto

Il processo inizia in una camera a vuoto contenente un substrato (l'oggetto da rivestire) e un bersaglio (il materiale che si desidera depositare). La camera viene riempita con una piccola quantità di gas inerte, più comunemente argon.

La scintilla: applicazione di alta tensione

Una grande tensione negativa viene applicata al bersaglio, che funge da catodo. Questo campo ad alta tensione energizza la camera, strappando elettroni dagli atomi di argon neutri. Ciò crea un plasma composto da elettroni liberi e ioni di argon caricati positivamente.

Il segreto del "Magnetron": confinamento magnetico

Questa è l'innovazione chiave. I magneti posizionati dietro il bersaglio creano un campo magnetico di fronte ad esso. Questo campo intrappola gli elettroni leggeri, costringendoli a percorrere una traiettoria a spirale vicino alla superficie del bersaglio invece di permettere loro di fuoriuscire.

L'effetto a cascata: sputtering efficiente

Questi elettroni intrappolati collidono con molti più atomi di argon neutri, creando una valanga di ionizzazione. Ciò si traduce in un plasma molto denso e localizzato proprio dove è necessario. Gli ioni di argon pesanti e positivi vengono quindi accelerati dal campo elettrico e si scontrano con il bersaglio, dislocando o "sputterando" atomi del materiale bersaglio. Questi atomi sputterati viaggiano attraverso il vuoto e si depositano sul substrato, formando un film sottile e uniforme.

Perché questo processo è una tecnologia dominante

L'efficienza del plasma a magnetron si traduce direttamente in vantaggi significativi per la produzione industriale e la ricerca, rendendolo una pietra angolare della deposizione di film sottili.

Versatilità dei materiali senza pari

Poiché il processo di sputtering è puramente fisico, può essere utilizzato per depositare una vasta gamma di materiali. Ciò include metalli puri, leghe complesse e persino ceramiche e altri composti quando viene introdotto un gas reattivo (come ossigeno o azoto).

Qualità del film e adesione eccezionali

Gli atomi sputterati arrivano al substrato con elevata energia cinetica. Questa energia li aiuta a formare un film molto denso e non poroso con un'eccellente adesione, poiché gli atomi in arrivo possono incorporarsi leggermente nella superficie del substrato.

Precisione, uniformità e velocità

Il confinamento magnetico crea un plasma stabile e prevedibile, consentendo un controllo preciso della velocità di deposizione. Ciò si traduce in film con spessore altamente uniforme su vaste aree, depositati a una velocità molto più elevata rispetto ai metodi di sputtering non a magnetron.

Comprendere i compromessi

Sebbene potente, il processo di sputtering a magnetron non è privo dei suoi requisiti e limiti specifici. L'obiettività richiede di riconoscerli.

Requisiti del materiale bersaglio

Per la configurazione più semplice (sputtering DC), il materiale bersaglio deve essere elettricamente conduttivo per prevenire un accumulo di carica positiva sulla sua superficie, che arresterebbe il processo. La deposizione di materiali isolanti richiede alimentatori RF (Radio Frequenza) più complessi e costosi.

Deposizione a linea di vista

Lo sputtering è un processo a "linea di vista". Gli atomi sputterati viaggiano in linee relativamente rette dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente oggetti complessi e tridimensionali con sottosquadri o superfici nascoste.

Complessità del sistema

I sistemi industriali di sputtering a magnetron sono apparecchi sofisticati. Richiedono pompe per alto vuoto, controllori di flusso di gas precisi, alimentatori ad alta tensione e magneti potenti, che rappresentano un investimento di capitale significativo.

Come applicarlo al tuo progetto

La scelta della tecnologia di deposizione dipende interamente dal tuo obiettivo finale. Lo sputtering a magnetron è uno strumento potente se utilizzato per l'applicazione giusta.

- Se la tua attenzione principale è il rivestimento industriale ad alto rendimento: Lo sputtering a magnetron è una scelta leader grazie alle sue elevate velocità di deposizione, scalabilità e alla qualità dei film risultanti.

- Se la tua attenzione principale è la deposizione di leghe complesse o composti reattivi: La capacità di co-sputtering da bersagli multipli e di introdurre gas reattivi ti offre un controllo preciso sulla composizione del film finale.

- Se la tua attenzione principale è il rivestimento di geometrie 3D intricate o substrati altamente sensibili: Sii consapevole dei limiti della linea di vista e considera alternative come la deposizione a strati atomici (ALD) o la galvanica, che potrebbero essere più adatte per il rivestimento conforme.

In definitiva, comprendere che il plasma a magnetron è uno strumento potenziato magneticamente è la chiave per sfruttare uno dei processi più versatili nella scienza dei materiali moderna.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio fondamentale | Gas ionizzato confinato da campi magnetici per sputare materiale bersaglio su un substrato. |

| Vantaggio chiave | Alte velocità di deposizione, eccellente uniformità del film e forte adesione. |

| Ideale per | Rivestimento di materiali conduttivi, leghe e composti con controllo preciso. |

| Limitazione | Processo a linea di vista; meno efficace per geometrie 3D complesse. |

Pronto a ottenere rivestimenti di film sottili superiori per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in apparecchiature e materiali di consumo per sputtering a magnetron ad alte prestazioni, fornendo la precisione e l'affidabilità richieste dal tuo laboratorio. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di rivestimento e i risultati dei materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura