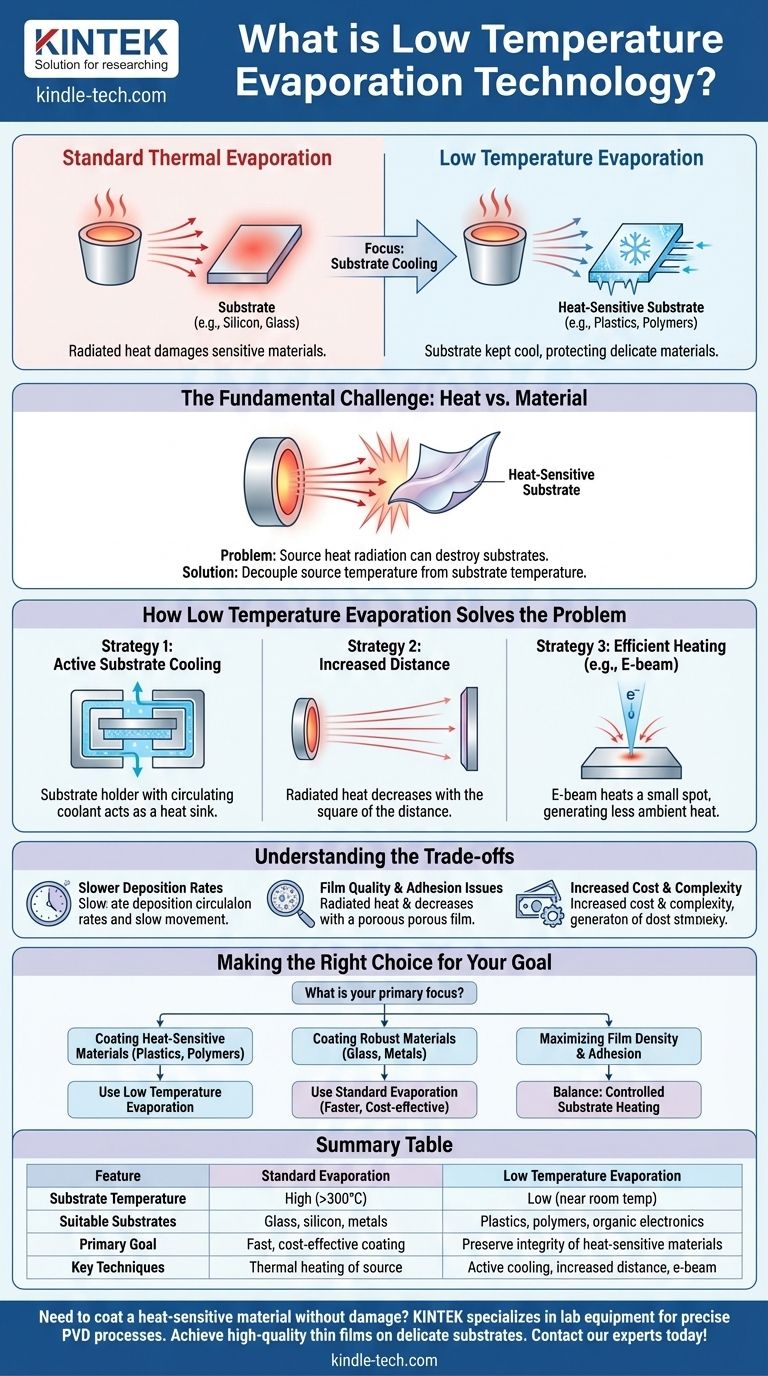

In sostanza, l'evaporazione a bassa temperatura è una categoria di processi di deposizione fisica da vapore (PVD) progettati per depositare un film sottile su una superficie mantenendo la temperatura del substrato al minimo. A differenza dell'evaporazione termica standard, dove il calore irradiato dalla sorgente può facilmente danneggiare i materiali sensibili, queste tecniche si concentrano sulla minimizzazione del trasferimento di calore all'oggetto da rivestire. Ciò consente il rivestimento di successo di materiali come plastiche, polimeri ed elettronica organica che non possono sopportare alte temperature.

La sfida centrale dell'evaporazione è che è necessario riscaldare un materiale sorgente fino a quando non si trasforma in vapore, ma questo processo irradia un calore significativo che può distruggere il substrato stesso che si sta cercando di rivestire. L'evaporazione a bassa temperatura risolve questo problema concentrandosi sul mantenimento del substrato freddo, non rendendo la sorgente fredda.

La sfida fondamentale: calore vs. materiale

Per comprendere il valore dell'evaporazione a bassa temperatura, dobbiamo prima comprendere il conflitto intrinseco nel processo standard.

Come funziona l'evaporazione standard

In qualsiasi processo di evaporazione PVD, un materiale sorgente (come alluminio o oro) viene posto in una camera ad alto vuoto. Questo materiale viene quindi riscaldato fino a quando i suoi atomi o molecole non acquisiscono energia sufficiente per entrare in una fase gassosa. Queste particelle vaporizzate viaggiano in linea retta attraverso il vuoto fino a quando non si condensano sul substrato più freddo, formando un film sottile.

Il problema del calore irradiato

Il materiale sorgente deve raggiungere una temperatura molto elevata per creare una pressione di vapore sufficiente per un processo di rivestimento efficiente. Questa sorgente intensamente calda agisce come un radiatore, diffondendo energia termica in tutta la camera. Un substrato posto nella linea di vista di questa sorgente assorbirà questa energia e si riscalderà, spesso a diverse centinaia di gradi Celsius. Questo non è un problema per substrati robusti come wafer di silicio o vetro, ma è catastrofico per i materiali termosensibili.

Come l'evaporazione a bassa temperatura risolve il problema

L'evaporazione a bassa temperatura non è una singola tecnologia, ma piuttosto una raccolta di strategie progettate per gestire questo trasferimento di calore. L'obiettivo è sempre lo stesso: mantenere bassa la temperatura del substrato mentre la sorgente rimane abbastanza calda da evaporare.

Riguarda il substrato, non la sorgente

Questo è il concetto più critico da afferrare. Non è possibile eseguire l'evaporazione con una sorgente "fredda". L'innovazione sta nel disaccoppiare la temperatura della sorgente dalla temperatura del substrato.

Strategia 1: Raffreddamento attivo del substrato

Il metodo più diretto è rimuovere attivamente il calore dal substrato mentre viene depositato. Questo viene tipicamente fatto utilizzando un portacampioni specializzato, o "chuck", che ha canali per la circolazione di un refrigerante come acqua refrigerata. Questo agisce come un dissipatore di calore, allontanando l'energia termica dal substrato e impedendogli di surriscaldarsi.

Strategia 2: Aumento della distanza sorgente-substrato

L'intensità del calore irradiato diminuisce con il quadrato della distanza. Semplicemente allontanando il substrato dalla sorgente di evaporazione, la quantità di energia termica che assorbe si riduce significativamente. Questo è un modo semplice ma efficace per abbassare la temperatura di equilibrio del substrato durante la deposizione.

Strategia 3: Metodi di riscaldamento più efficienti

Invece di riscaldare un grande crogiolo pieno di materiale sorgente (una "barchetta"), tecniche come l'evaporazione a fascio di elettroni (e-beam) utilizzano un fascio di elettroni ad alta energia per riscaldare un punto molto piccolo sul materiale sorgente. Questo è molto più efficiente dal punto di vista energetico e genera meno calore radiante ambientale, contribuendo a una temperatura complessiva del substrato più bassa.

Comprendere i compromessi

L'impiego di queste strategie introduce nuove considerazioni e non è sempre l'approccio migliore per ogni applicazione.

Velocità di deposizione più lente

L'aumento della distanza tra la sorgente e il substrato non solo riduce il calore; riduce anche la quantità di materiale che arriva al substrato al secondo. Questo si traduce direttamente in velocità di deposizione più lente e tempi di processo più lunghi.

Qualità e adesione del film

A volte, una temperatura del substrato moderatamente elevata è benefica. Può dare agli atomi depositati maggiore mobilità superficiale, consentendo loro di disporsi in un film più denso, più ordinato e con migliore adesione. Il raffreddamento aggressivo del substrato può talvolta portare a un film più poroso con minore adesione, un compromesso che deve essere gestito.

Costo e complessità aumentati

Gli evaporatori termici semplici sono i sistemi PVD meno costosi. L'aggiunta di sistemi di raffreddamento attivi, camere più grandi per accogliere distanze di lancio maggiori o sofisticate sorgenti a fascio di elettroni aggiungono tutti costi, complessità e requisiti di manutenzione significativi al sistema.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare tecniche di evaporazione a bassa temperatura dipende interamente dalla natura del tuo substrato e dalle proprietà desiderate del tuo film.

- Se il tuo obiettivo principale è il rivestimento di materiali termosensibili (come plastiche, polimeri o elettronica organica): L'evaporazione a bassa temperatura è non negoziabile ed essenziale per prevenire danni al substrato.

- Se il tuo obiettivo principale è il rivestimento di materiali robusti (come vetro, silicio o metalli): L'evaporazione standard è spesso più veloce ed economica, poiché l'esposizione moderata al calore non è un problema e può persino migliorare la qualità del film.

- Se il tuo obiettivo principale è raggiungere la massima densità e adesione del film: Potrebbe essere necessario trovare un equilibrio, applicando potenzialmente un riscaldamento minimo e controllato al substrato piuttosto che un raffreddamento aggressivo.

In definitiva, il controllo della temperatura del substrato è una variabile critica che trasforma l'evaporazione da un processo di forza bruta in uno strumento preciso adattato alle esigenze del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Evaporazione Standard | Evaporazione a Bassa Temperatura |

|---|---|---|

| Temperatura del Substrato | Alta (può essere >300°C) | Bassa (spesso vicino alla temperatura ambiente) |

| Substrati Idonei | Vetro, silicio, metalli | Plastiche, polimeri, elettronica organica |

| Obiettivo Primario | Rivestimento rapido ed economico | Preservare l'integrità dei materiali termosensibili |

| Tecniche Chiave | Riscaldamento termico della sorgente | Raffreddamento attivo, distanza aumentata, e-beam |

Devi rivestire un materiale termosensibile senza danneggiarlo? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per processi PVD precisi. La nostra esperienza nella tecnologia di evaporazione a bassa temperatura può aiutarti a ottenere film sottili di alta qualità su plastiche, polimeri e altri substrati delicati. Discutiamo la tua applicazione e troviamo la soluzione giusta per il tuo laboratorio. Contatta i nostri esperti oggi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barchetta di evaporazione per materia organica

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità