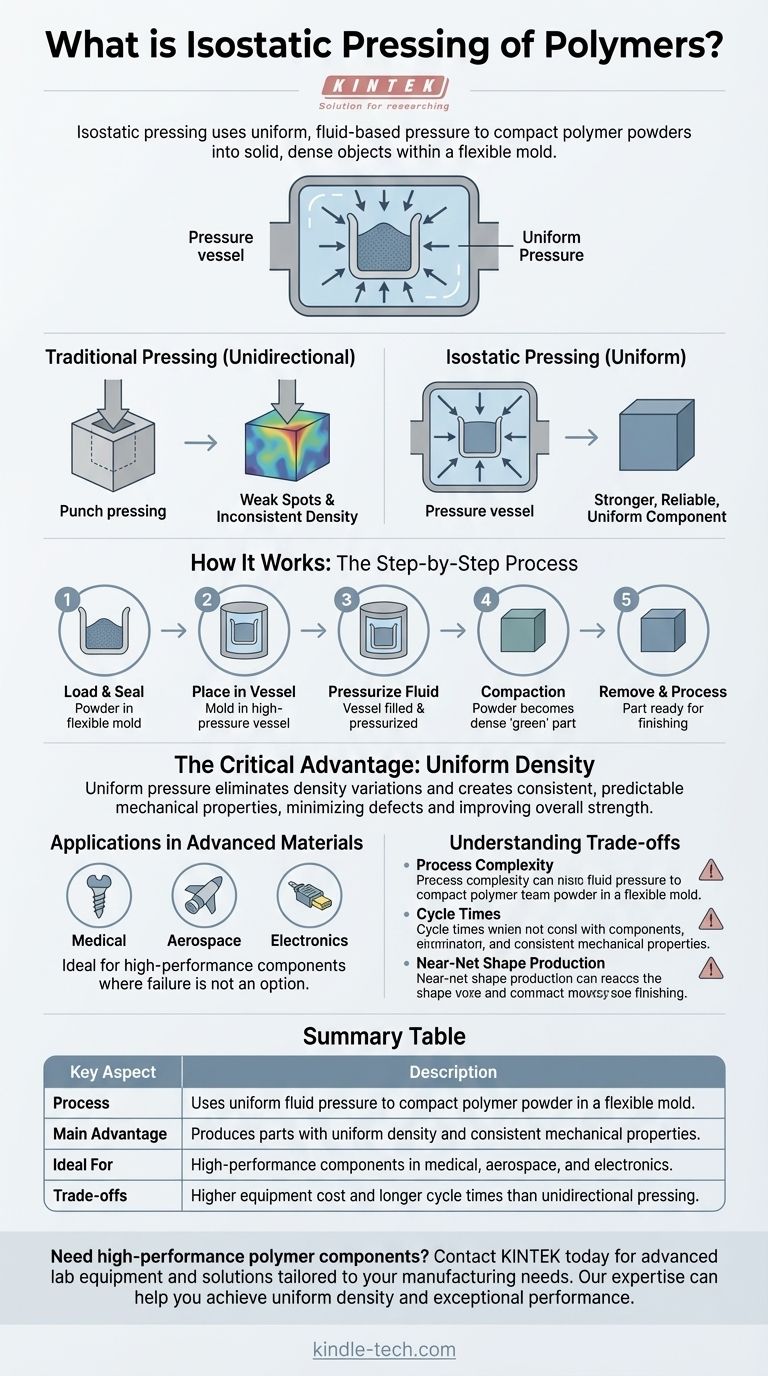

In sintesi, la pressatura isostatica dei polimeri è un processo di fabbricazione che utilizza una pressione uniforme, basata su fluidi, per compattare polveri polimeriche in un oggetto solido e denso. La polvere polimerica viene sigillata in uno stampo flessibile, che viene poi immerso in un liquido all'interno di un recipiente a pressione. Quando il liquido viene pressurizzato, applica una forza uguale da tutte le direzioni, compattando la polvere in un componente altamente uniforme.

La pressatura tradizionale compatta la polvere da una direzione, creando punti deboli e densità inconsistente. La pressatura isostatica risolve questo problema utilizzando un fluido per applicare una pressione uguale da tutti i lati, risultando in un componente polimerico finale più forte e affidabile.

Come funziona la pressatura isostatica

Il principio fondamentale: pressione uniforme

Il processo si basa sul principio fondamentale della fluidodinamica secondo cui la pressione esercitata su un fluido confinato viene trasmessa in modo uguale in tutte le direzioni.

Questa pressione idrostatica assicura che ogni superficie della massa di polvere all'interno dello stampo flessibile riceva contemporaneamente la stessa quantità di forza compressiva.

I componenti chiave

Il sistema è composto da tre parti principali: un recipiente a pressione per contenere il processo, un mezzo fluido (come acqua o olio) per trasmettere la pressione e uno stampo flessibile (tipicamente in gomma o plastica) per contenere la polvere polimerica.

Lo stampo è la chiave per creare la forma del pezzo, mentre il fluido è la chiave per ottenere una compattazione uniforme.

Il processo passo-passo

- La polvere polimerica (spesso una resina ad alte prestazioni) viene caricata e sigillata all'interno dello stampo flessibile.

- Lo stampo sigillato viene posizionato nel recipiente ad alta pressione.

- Il recipiente viene riempito con il mezzo fluido e quindi pressurizzato a un livello specifico.

- Questa pressione compatta la polvere in un pezzo "verde" denso e solido che mantiene la sua forma.

- Dopo la depressurizzazione, questo pezzo può essere rimosso per qualsiasi lavorazione finale, come la sinterizzazione o la lavorazione meccanica.

Il vantaggio critico: densità uniforme

Superare i difetti unidirezionali

La pressatura a stampo convenzionale compatta la polvere spingendo dall'alto. Ciò crea un attrito significativo contro le pareti dello stampo, con conseguenti variazioni di densità in tutto il pezzo. Le aree più lontane dal punzone sono spesso meno dense.

La pressatura isostatica elimina completamente questo problema, poiché non esiste un'unica direzione di forza.

L'impatto dell'uniformità

Un componente a densità uniforme ha proprietà meccaniche più coerenti e prevedibili. Ciò riduce al minimo le sollecitazioni interne, riduce il potenziale di deformazione o fessurazione durante il riscaldamento successivo e migliora drasticamente la resistenza e l'affidabilità complessive.

Questo rende il metodo ideale per la produzione di componenti ad alte prestazioni dove il fallimento non è un'opzione.

Applicazioni nei materiali avanzati

Questo processo è utilizzato in numerosi settori per materiali come ceramiche, metalli e compositi. Per i polimeri, è particolarmente prezioso per la lavorazione di polveri di resina avanzate in componenti per i settori medico, aerospaziale ed elettronico.

Si pensi a isolanti, connettori o materiali ossei artificiali dove l'integrità del materiale è fondamentale.

Comprendere i compromessi

Complessità del processo

I sistemi di pressatura isostatica sono più complessi delle semplici presse meccaniche. Implicano idraulica ad alta pressione e un'attenta sigillatura, il che può comportare costi iniziali delle attrezzature e requisiti di manutenzione più elevati.

Tempi di ciclo

Il processo di riempimento di un recipiente con fluido, creazione di pressione, mantenimento e successiva depressurizzazione sicura può richiedere più tempo rispetto al ciclo rapido di una pressa meccanica. Ciò può renderlo meno adatto per la produzione ad alto volume e a basso costo.

Produzione quasi a forma netta

Sebbene gli stampi flessibili consentano geometrie complesse, le parti risultanti sono tipicamente "quasi a forma netta". Ciò significa che sono molto vicine alle loro dimensioni finali ma potrebbero richiedere alcune lavorazioni finali per soddisfare tolleranze strette.

Quando scegliere la pressatura isostatica per i polimeri

Per determinare se questo processo è adatto alla tua applicazione, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità del materiale: la pressatura isostatica è la scelta superiore per la creazione di componenti con densità uniforme e proprietà meccaniche prevedibili.

- Se il tuo obiettivo principale è la creazione di forme complesse difficili da stampare: l'uso di uno stampo flessibile consente geometrie più intricate di quanto sia possibile con stampi rigidi e unidirezionali.

- Se il tuo obiettivo principale è ridurre i difetti interni in un pezzo finale: la pressione uniforme minimizza i vuoti e i gradienti di densità che spesso portano al fallimento del pezzo sotto stress.

Sfruttando la pressione fluida uniforme, la pressatura isostatica trasforma le polveri polimeriche in componenti altamente coerenti progettati per le applicazioni più esigenti.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Utilizza una pressione fluida uniforme per compattare la polvere polimerica in uno stampo flessibile. |

| Vantaggio principale | Produce parti con densità uniforme e proprietà meccaniche coerenti. |

| Ideale per | Componenti ad alte prestazioni nei settori medico, aerospaziale ed elettronico. |

| Compromessi | Costo delle attrezzature più elevato e tempi di ciclo più lunghi rispetto alla pressatura unidirezionale. |

Hai bisogno di produrre componenti polimerici ad alte prestazioni con resistenza e affidabilità superiori?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue precise esigenze di produzione. La nostra esperienza nella tecnologia di pressatura isostatica può aiutarti a ottenere una densità uniforme e prestazioni eccezionali dei materiali per le tue applicazioni più esigenti nei settori medico, aerospaziale ed elettronico.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare la produzione dei tuoi componenti polimerici e fornire la qualità costante che i tuoi progetti richiedono.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Domande frequenti

- Qual è il processo del grafite isostatico? Una guida alla creazione di materiali uniformi e ad alte prestazioni

- Qual è il materiale dello stampo per la pressatura isostatica a freddo? Elastomeri essenziali per una densità uniforme

- Quali sono gli esempi di pressatura isostatica a freddo? Ottenere una densità uniforme nella compattazione delle polveri

- Cos'è una pressa isostatica a freddo? Ottieni una compattazione uniforme della polvere per parti complesse

- Qual è la differenza tra sinterizzazione e pressatura? Una guida ai processi di metallurgia delle polveri