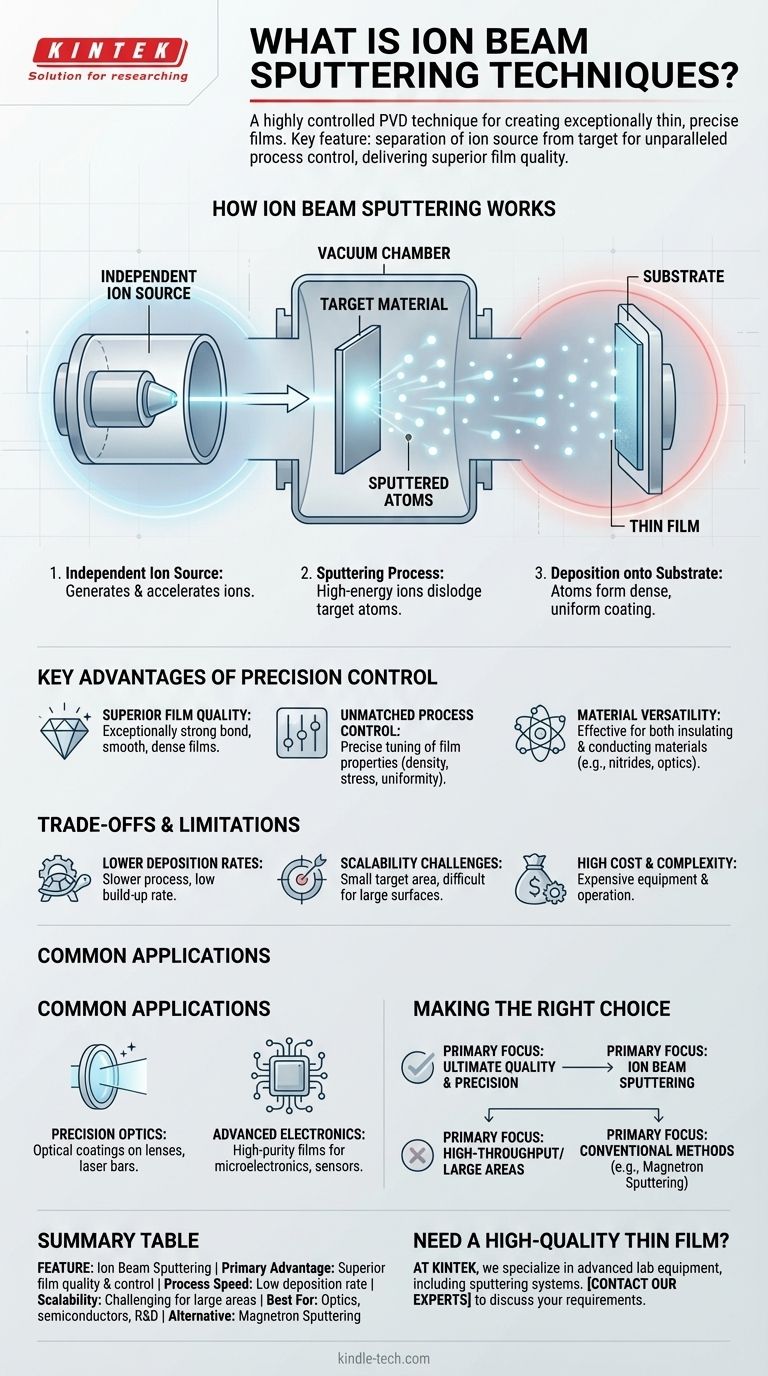

Nel suo nucleo, lo sputtering a fascio ionico è una tecnica di deposizione fisica da vapore (PVD) altamente controllata utilizzata per creare film eccezionalmente sottili e precisi su una superficie. Funziona dirigendo un fascio focalizzato di ioni su un materiale bersaglio, che disloca o "spruzza" atomi dal bersaglio. Questi atomi espulsi viaggiano quindi attraverso un vuoto e si depositano su un substrato, formando un rivestimento denso, uniforme e di alta qualità.

La differenza fondamentale nello sputtering a fascio ionico è la separazione della sorgente ionica dal materiale bersaglio. Questo disaccoppiamento conferisce agli ingegneri un controllo senza pari sul processo di deposizione, con conseguente qualità del film superiore a scapito della velocità e della scalabilità.

Come funziona lo sputtering a fascio ionico

Il processo riguarda fondamentalmente il trasferimento di energia, ma la sua precisione deriva dal modo in cui tale energia viene generata e diretta. È un perfezionamento dei principi generali dello sputtering.

La sorgente ionica indipendente

A differenza di altri metodi in cui il plasma viene generato vicino al bersaglio, lo sputtering a fascio ionico utilizza una sorgente ionica esterna e indipendente. Questa sorgente genera e accelera gli ioni, creando un fascio ben definito e controllabile.

Il processo di sputtering

Questo fascio focalizzato di ioni è diretto verso il materiale bersaglio all'interno di una camera a vuoto. L'impatto ad alta energia degli ioni trasferisce momento agli atomi bersaglio, staccandoli dalla superficie.

Deposizione sul substrato

Gli atomi spruzzati viaggiano in linea retta fino a quando non colpiscono il substrato, ovvero il componente che viene rivestito. Si condensano su questa superficie, costruendo gradualmente un film sottile che può variare da pochi nanometri a diversi micrometri di spessore.

I vantaggi chiave del controllo di precisione

La separazione della sorgente ionica e del bersaglio non è un dettaglio secondario; è la fonte dei principali vantaggi della tecnica ed è il motivo per cui è considerata uno dei migliori metodi PVD disponibili.

Qualità del film superiore

Il legame energetico degli atomi depositati è significativamente più elevato rispetto al rivestimento a vuoto standard, con conseguente legame eccezionalmente forte. I film prodotti sono noti per essere estremamente lisci e densi.

Controllo del processo senza pari

Poiché la sorgente ionica è indipendente, gli ingegneri possono controllare con precisione parametri come l'energia ionica e la corrente del fascio. Ciò consente di mettere a punto le proprietà del film, come la sua densità, sollecitazione e uniformità, con un alto grado di precisione.

Versatilità dei materiali

Il processo consente di spruzzare efficacemente sia materiali isolanti che conduttivi. Questa flessibilità lo rende adatto a un'ampia gamma di applicazioni di materiali avanzati, dai film di nitruro all'ottica di precisione.

Comprendere i compromessi e i limiti

Nessuna tecnica è priva di inconvenienti. La precisione e la qualità dello sputtering a fascio ionico hanno un costo significativo in altre aree.

Tassi di deposizione inferiori

Lo sputtering a fascio ionico è generalmente un processo molto più lento rispetto a metodi come lo sputtering magnetronico. La velocità con cui il film si accumula è bassa, il che lo rende meno adatto alla produzione ad alto volume.

Sfide di scalabilità

La natura focalizzata del fascio ionico si traduce in una piccola area di bombardamento del bersaglio. Ciò rende difficile e inefficiente depositare film di spessore uniforme su grandi aree superficiali.

Costo e complessità elevati

Le apparecchiature necessarie per lo sputtering a fascio ionico sono complesse e costose da acquisire e utilizzare. Questa elevata barriera all'ingresso ne riserva l'uso ad applicazioni in cui i suoi vantaggi unici sono assolutamente necessari.

Applicazioni comuni in cui la precisione è fondamentale

I compromessi inerenti allo sputtering a fascio ionico fanno sì che sia riservato ad applicazioni in cui la qualità e il controllo del film non possono essere compromessi.

Ottica di precisione

La tecnica è ampiamente utilizzata per creare rivestimenti ottici su lenti, barre laser e altri componenti in cui l'uniformità e la densità del film sono fondamentali per le prestazioni.

Elettronica avanzata

Nella produzione di semiconduttori, lo sputtering a fascio ionico viene utilizzato per depositare i film sottili ad alta purezza e privi di difetti richiesti per la microelettronica e i sensori moderni, come quelli presenti nei giroscopi.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnica di deposizione dipende interamente dal bilanciamento tra la necessità di qualità e i vincoli di tempo e budget.

- Se la tua attenzione principale è la massima qualità del film e il controllo di precisione: lo sputtering a fascio ionico è la scelta superiore per applicazioni esigenti in ottica, semiconduttori o ricerca.

- Se la tua attenzione principale è la produzione ad alto rendimento o il rivestimento di grandi aree: un metodo più convenzionale come lo sputtering magnetronico sarà molto più pratico ed economico.

In definitiva, lo sputtering a fascio ionico è lo strumento dell'esperto per quando le caratteristiche a livello atomico di un film sottile sono il fattore più critico per il successo.

Tabella riassuntiva:

| Caratteristica | Sputtering a fascio ionico |

|---|---|

| Vantaggio principale | Qualità del film superiore e controllo di precisione |

| Velocità del processo | Basso tasso di deposizione |

| Scalabilità | Difficile per grandi aree |

| Ideale per | Ottica di precisione, semiconduttori, R&S |

| Alternativa per l'alto volume | Sputtering magnetronico |

Hai bisogno di un film sottile di alta qualità per un'applicazione critica?

In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le esigenze più esigenti della ricerca e della produzione ad alta precisione. La nostra esperienza può aiutarti a selezionare la giusta tecnologia PVD per ottenere l'eccezionale uniformità, densità e controllo del film richiesti per il tuo progetto in ottica, semiconduttori o materiali avanzati.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura