Un forno a tempra integrale, spesso chiamato IQF o forno a "tempra sigillata", è un tipo di forno per trattamenti termici industriali che combina le fasi di riscaldamento e tempra in un'unica unità sigillata. Questo design utilizza un'atmosfera protettiva per riscaldare i pezzi e quindi li trasferisce in un serbatoio di tempra integrato (tipicamente contenente olio) senza esporli all'aria esterna. È il cavallo di battaglia del settore per i processi di indurimento superficiale come la cementazione.

Il vantaggio centrale di un forno a tempra integrale è la sua capacità di fornire risultati metallurgici altamente coerenti e ripetibili eliminando la variabile dell'esposizione all'aria tra riscaldamento e tempra, il che previene l'ossidazione superficiale e la decarburazione.

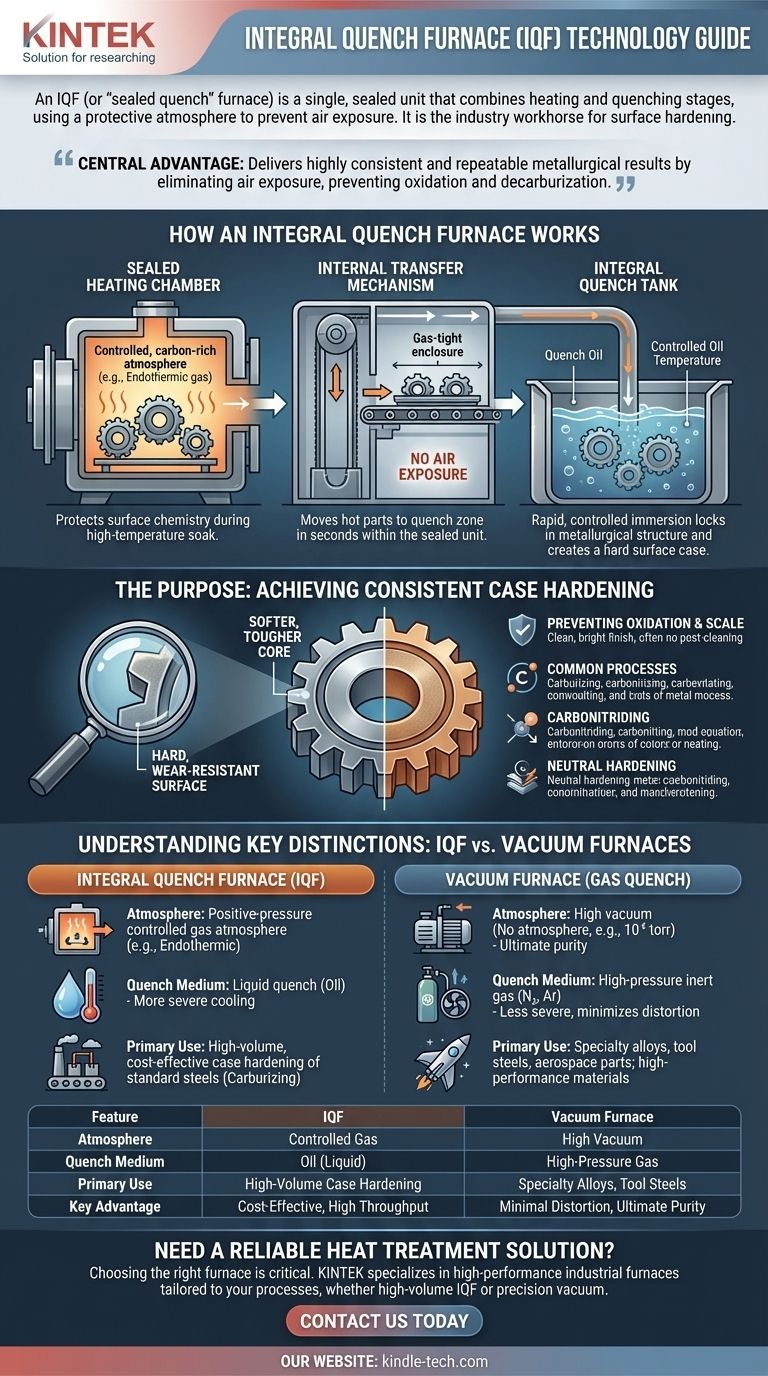

Come funziona un forno a tempra integrale

Il design di un IQF è fondamentale per la sua funzione. È composto da alcune sezioni principali che lavorano in sequenza all'interno di un unico involucro a tenuta di gas.

La camera di riscaldamento sigillata

I pezzi vengono prima caricati in una camera di riscaldamento riempita con un'atmosfera ricca di carbonio, controllata con precisione. Questa è tipicamente un gas endotermico, che impedisce alla superficie dell'acciaio di perdere carbonio (decarburazione) e può essere arricchita per aggiungere carbonio (cementazione).

Questo ambiente controllato è la caratteristica distintiva che protegge la chimica superficiale del pezzo durante la permanenza ad alta temperatura.

Il meccanismo di trasferimento interno

Una volta che i pezzi sono stati riscaldati per il tempo richiesto, un sistema di automazione interno—spesso un elevatore o un meccanismo a spintore—sposta l'intero carico fuori dalla camera di riscaldamento.

Questo trasferimento avviene interamente all'interno del forno sigillato, spostando i pezzi caldi nella zona di tempra in pochi secondi.

Il serbatoio di tempra integrale

I pezzi vengono immediatamente immersi in un grande serbatoio di olio di tempra situato direttamente sotto o davanti alla camera di riscaldamento. Questa immersione rapida e controllata blocca la struttura metallurgica desiderata, creando un rivestimento superficiale duro. Anche la temperatura dell'olio è attentamente controllata per gestire i tassi di raffreddamento e minimizzare la distorsione.

Lo scopo: ottenere una cementazione coerente

L'IQF non è solo un'apparecchiatura; è un sistema progettato per risolvere una specifica sfida di produzione: creare una superficie dura e resistente all'usura su un nucleo più morbido e tenace.

Prevenire ossidazione e scaglia

Non esponendo mai l'acciaio caldo all'ossigeno, il processo IQF impedisce la formazione di scaglia (ossidi di ferro) sulla superficie del pezzo. Ciò si traduce in una finitura pulita e brillante che spesso non richiede operazioni di pulizia successive.

Processi comuni

Gli IQF sono lo standard per diversi processi critici di trattamento termico:

- Cementazione: Diffusione del carbonio sulla superficie dell'acciaio a basso tenore di carbonio per consentire la formazione di un rivestimento duro e ad alto tenore di carbonio dopo la tempra.

- Carbonitrurazione: Una versione modificata della cementazione in cui sia il carbonio che l'azoto vengono diffusi sulla superficie, migliorando la durezza e la resistenza all'usura.

- Tempra neutra: Riscaldamento di un pezzo di acciaio a medio o alto tenore di carbonio alla sua temperatura di tempra in un'atmosfera protettiva e successiva tempra, senza alterare la sua chimica superficiale.

Comprendere le distinzioni chiave: IQF rispetto ai forni a vuoto

Il riferimento fornito descrive un forno a vuoto con tempra a gas, che serve a uno scopo simile ma opera su un principio diverso. Comprendere la differenza è fondamentale.

Atmosfera contro vuoto

Un IQF utilizza un'atmosfera gassosa controllata a pressione positiva per proteggere il pezzo. Un forno a vuoto rimuove completamente l'atmosfera, creando un vuoto quasi perfetto (ad esempio, 10⁻⁶ torr) per prevenire qualsiasi reazione superficiale.

Metodo di tempra

Un IQF tradizionale utilizza una tempra liquida, più comunemente olio. Un forno a vuoto, come descritto nel riferimento, utilizza una tempra a gas inerte ad alta pressione (ad esempio, azoto o argon a 2-10 bar di pressione) per raffreddare i pezzi. La tempra a gas è generalmente meno severa della tempra ad olio, riducendo il rischio di distorsione del pezzo.

Applicazioni e materiali

I forni IQF sono ideali per la cementazione ad alto volume ed economicamente vantaggiosa di acciai al carbonio e legati comuni.

I forni a vuoto sono tipicamente preferiti per materiali ad alte prestazioni come acciai per utensili, acciai inossidabili e leghe aerospaziali dove è richiesta la massima purezza superficiale e la distorsione deve essere ridotta al minimo. Le alte temperature (fino a 2400°F / 1315°C) e le capacità di tempra a gas sono adatte a queste applicazioni specializzate.

Fare la scelta giusta per il tuo processo

La scelta della tecnologia del forno dipende interamente dal materiale, dalla geometria del pezzo e dal risultato desiderato.

- Se la tua attenzione principale è la cementazione ad alto volume ed economicamente vantaggiosa di acciai standard: il forno a tempra integrale è lo standard industriale definitivo per la sua affidabilità ed efficienza.

- Se la tua attenzione principale è la lavorazione di leghe speciali, acciai per utensili o pezzi con geometrie complesse dove la distorsione è una preoccupazione principale: un forno a vuoto con tempra a gas ad alta pressione è la soluzione tecnica superiore.

- Se la tua attenzione principale è la tempra semplice senza requisiti di chimica superficiale e una tolleranza per la pulizia post-processo: una configurazione più semplice, come un forno a scatola con un serbatoio di tempra aperto separato, può essere sufficiente.

In definitiva, la selezione dell'attrezzatura di processo termico corretta consiste nell'abbinare con precisione le capacità dello strumento ai tuoi obiettivi metallurgici e di produzione.

Tabella riassuntiva:

| Caratteristica | Forno a tempra integrale (IQF) | Forno a vuoto (Tempra a gas) |

|---|---|---|

| Atmosfera | Gas controllato (Endotermico) | Alto vuoto (Nessuna atmosfera) |

| Mezzo di tempra | Olio (Liquido) | Gas inerte ad alta pressione (es. N₂) |

| Uso principale | Cementazione ad alto volume | Leghe speciali, acciai per utensili |

| Vantaggio chiave | Conveniente, alta produttività | Minima distorsione, massima purezza |

Hai bisogno di una soluzione di trattamento termico affidabile per il tuo laboratorio o linea di produzione?

Scegliere il forno giusto è fondamentale per raggiungere i tuoi obiettivi metallurgici. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi forni industriali personalizzati per i tuoi processi specifici.

Sia che tu ti occupi di cementazione ad alto volume con un IQF o che tu richieda la precisione di un forno a vuoto per leghe speciali, i nostri esperti possono aiutarti a selezionare il sistema ideale per risultati coerenti e ripetibili.

Contattaci oggi tramite il nostro [#ContactForm] per discutere la tua applicazione e lascia che KINTEK equipaggi il tuo laboratorio per il successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

Domande frequenti

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato

- Come si converte la biomassa in energia? Una guida ai metodi termochimici e biochimici

- Qual è il calore richiesto per la pirolisi? Padroneggiare l'apporto energetico per biochar, bio-olio o syngas ottimali