In sostanza, un'atmosfera inerte è un ambiente controllato e non reattivo. Viene utilizzata per proteggere materiali e processi sensibili dagli effetti dannosi dei gas reattivi presenti nell'aria normale, in particolare l'ossigeno. Sostituendo l'aria con un gas stabile come azoto o argon, è possibile prevenire reazioni chimiche indesiderate, arrestare il degrado e garantire la sicurezza.

Il problema fondamentale è che l'aria intorno a noi è chimicamente aggressiva. Un'atmosfera inerte risolve questo problema creando una bolla protettiva di gas non reattivo, schermando un processo dall'influenza imprevedibile e spesso distruttiva dell'ossigeno e dell'umidità.

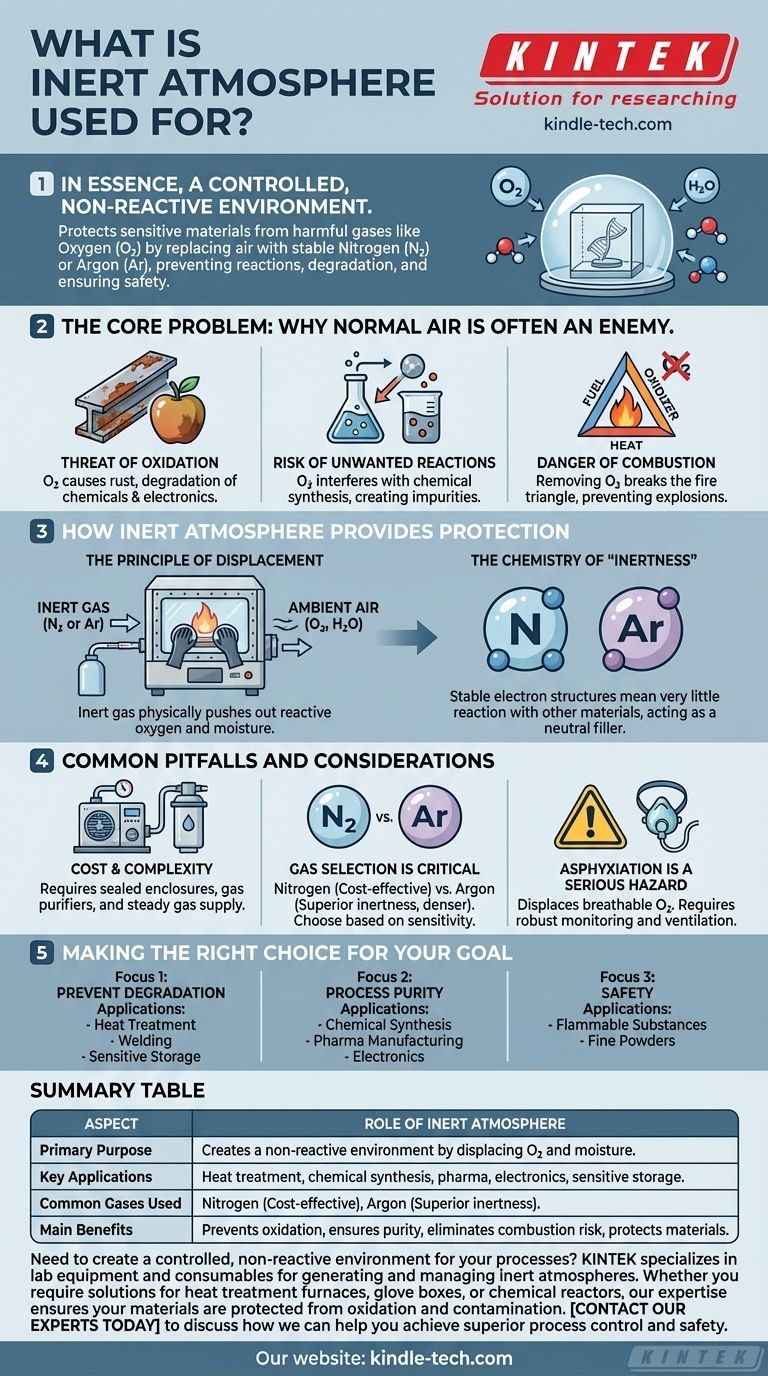

Il Problema Centrale: Perché l'Aria Normale è Spesso un Nemico

L'aria normale è una miscela di gas, ma il suo contenuto di ossigeno, circa il 21%, è la principale fonte di problemi per molti processi scientifici e industriali.

La Minaccia dell'Ossidazione

L'ossigeno è altamente reattivo e cerca di combinarsi con altri elementi. Questo processo, chiamato ossidazione, è responsabile della ruggine del ferro, dell'imbrunimento di una mela tagliata e del degrado di sostanze chimiche ed elettronica sensibili.

In molte applicazioni, questo degrado è inaccettabile e può portare al fallimento del prodotto o a risultati sperimentali inaccurati.

Il Rischio di Reazioni Indesiderate

Nei processi controllati come la sintesi chimica o la produzione farmaceutica, l'obiettivo è produrre una molecola specifica. L'ossigeno presente nell'aria può interferire con la reazione prevista, creando impurità o sottoprodotti che rovinano il lotto.

Un'atmosfera inerte assicura che gli unici prodotti chimici che reagiscono siano quelli che sono stati introdotti intenzionalmente.

Il Pericolo di Combustione

Il fuoco richiede tre elementi: combustibile, calore e un ossidante (tipicamente ossigeno). Molti processi industriali coinvolgono materiali infiammabili e alte temperature.

Rimuovendo l'ossigeno dall'ambiente, si rompe il triangolo del fuoco. Questa è una misura di sicurezza fondamentale utilizzata per prevenire incendi ed esplosioni in ambienti ad alto rischio.

Come un'Atmosfera Inerte Fornisce Protezione

La soluzione è concettualmente semplice: sostituire l'aria cattiva con gas buono. La scienza alla base di ciò si basa sulla creazione di un ambiente chimicamente stabile.

Il Principio di Spostamento

La tecnica fondamentale è lo spostamento del gas. Un gas inerte, come l'azoto (N₂) o l'argon (Ar), viene pompato in un contenitore sigillato come un forno, una camera a guanti (glove box) o un recipiente di reazione.

Questo gas inerte in ingresso spinge fisicamente fuori l'aria ambiente, eliminando l'ossigeno reattivo e il vapore acqueo.

La Chimica dell'"Inertizzazione"

Gas come l'azoto e l'argon sono definiti "inerti" perché sono estremamente stabili e non reattivi nella maggior parte delle condizioni. Le loro strutture elettroniche sono complete, il che conferisce loro pochissimo incentivo a reagire con altri materiali.

Possono circondare un campione sensibile senza alterarlo, agendo come un gas di riempimento neutro e protettivo. Ciò mantiene l'integrità del campione anche in condizioni mutevoli, come l'alta temperatura di un forno.

Errori Comuni e Considerazioni

Sebbene potente, l'implementazione di un'atmosfera inerte non è priva di sfide. Comprendere i compromessi è fondamentale per un'applicazione di successo.

Costo e Complessità

Creare e mantenere un'atmosfera inerte richiede attrezzature specializzate. Ciò può includere contenitori sigillati, pompe per il vuoto, purificatori di gas e una fornitura costante di gas inerte di alta purezza, tutti elementi che aumentano i costi operativi e la complessità.

La Scelta del Gas è Critica

L'azoto è la scelta più comune ed economica. Tuttavia, l'argon è più denso dell'aria e può essere più efficace nello spostare l'ossigeno in determinate configurazioni. Per applicazioni estremamente sensibili, potrebbe essere necessaria la superiore inerzia dell'argon nonostante il suo costo più elevato.

L'Asfissia è un Grave Pericolo

Questa è la considerazione di sicurezza più critica. I gas inerti spostano l'ossigeno. In caso di fuoriuscita in una stanza poco ventilata, possono abbassare la concentrazione di ossigeno respirabile a livelli pericolosamente bassi, creando un rischio di soffocamento silenzioso e mortale per il personale.

Tutti i sistemi che utilizzano gas inerti richiedono protocolli di sicurezza robusti, inclusi il monitoraggio dei livelli di ossigeno e una ventilazione adeguata.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare questa tecnica in modo efficace dipende interamente da ciò che si sta cercando di ottenere.

- Se il tuo obiettivo principale è prevenire il degrado del materiale: Un'atmosfera inerte è essenziale per proteggere i materiali sensibili all'ossigeno, specialmente durante processi come il trattamento termico, la saldatura o la conservazione di sostanze chimiche reattive.

- Se il tuo obiettivo principale è la purezza del processo: Lo spostamento dell'ossigeno è irrinunciabile per la sintesi chimica, la produzione farmaceutica e la produzione di elettronica, dove la contaminazione atmosferica può causare guasti catastrofici.

- Se il tuo obiettivo principale è la sicurezza: La rimozione dell'ossigeno è una strategia fondamentale per prevenire incendi ed esplosioni quando si lavora con sostanze infiammabili o polveri fini.

Controllando deliberatamente l'atmosfera a cui è esposto il tuo lavoro, ottieni il massimo controllo sulla sua sicurezza e sul suo successo.

Tabella Riassuntiva:

| Aspetto | Ruolo dell'Atmosfera Inerte |

|---|---|

| Scopo Principale | Crea un ambiente non reattivo spostando l'ossigeno e l'umidità dall'aria. |

| Applicazioni Chiave | Trattamento termico, sintesi chimica, produzione farmaceutica, elettronica, stoccaggio di materiali sensibili. |

| Gas Comuni Utilizzati | Azoto (economico), Argon (inerzia superiore per applicazioni sensibili). |

| Vantaggi Principali | Previene l'ossidazione, garantisce la purezza del processo, elimina il rischio di combustione, protegge l'integrità del materiale. |

Hai bisogno di creare un ambiente controllato e non reattivo per i tuoi processi? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la generazione e la gestione di atmosfere inerti. Sia che tu abbia bisogno di soluzioni per forni a trattamento termico, camere a guanti o reattori chimici, la nostra esperienza garantisce che i tuoi materiali siano protetti dall'ossidazione e dalla contaminazione. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere un controllo di processo e una sicurezza superiori.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come funzionano l'anidride carbonica (CO2) e il monossido di carbonio (CO) nelle atmosfere dei forni? Padroneggia il potenziale di carbonio per un trattamento termico perfetto

- Cos'è un'atmosfera riducente? Applicazioni chiave e vantaggi per i processi industriali

- Perché il gas azoto viene utilizzato nel processo di ricottura? Prevenire l'ossidazione e ottenere proprietà metalliche superiori

- Quali condizioni di processo fornisce un forno di carbonizzazione ad alta temperatura per il biochar di lolla di riso? Ottimizzare la pirolisi

- Come i forni a pirolisi ad atmosfera controllata garantiscono la diversità dei prodotti? Sbloccare l'utilizzo di scarti di carbone di alto valore

- Qual è la funzione di un forno a atmosfera nell'analisi TG-QMS? Ottieni test precisi sui materiali delle batterie

- Cos'è un'atmosfera inerte? Controlla il tuo ambiente chimico per sicurezza e qualità

- Cos'è un gas inerte e in quali processi viene utilizzato? Una guida alle atmosfere protettive