Nella produzione, il trattamento termico è un processo altamente controllato di riscaldamento e raffreddamento di un materiale per modificarne deliberatamente la struttura interna. Questo non viene fatto semplicemente per modellare il materiale, ma per alterarne le proprietà fisiche e meccaniche fondamentali, rendendolo più resistente, più durevole o più facile da lavorare per una specifica applicazione.

Lo scopo principale del trattamento termico non è cambiare la forma di un pezzo, ma ingegnerizzare con precisione la sua struttura interna microscopica. Questo trasforma un materiale standard in un componente ad alte prestazioni su misura per una specifica esigenza operativa.

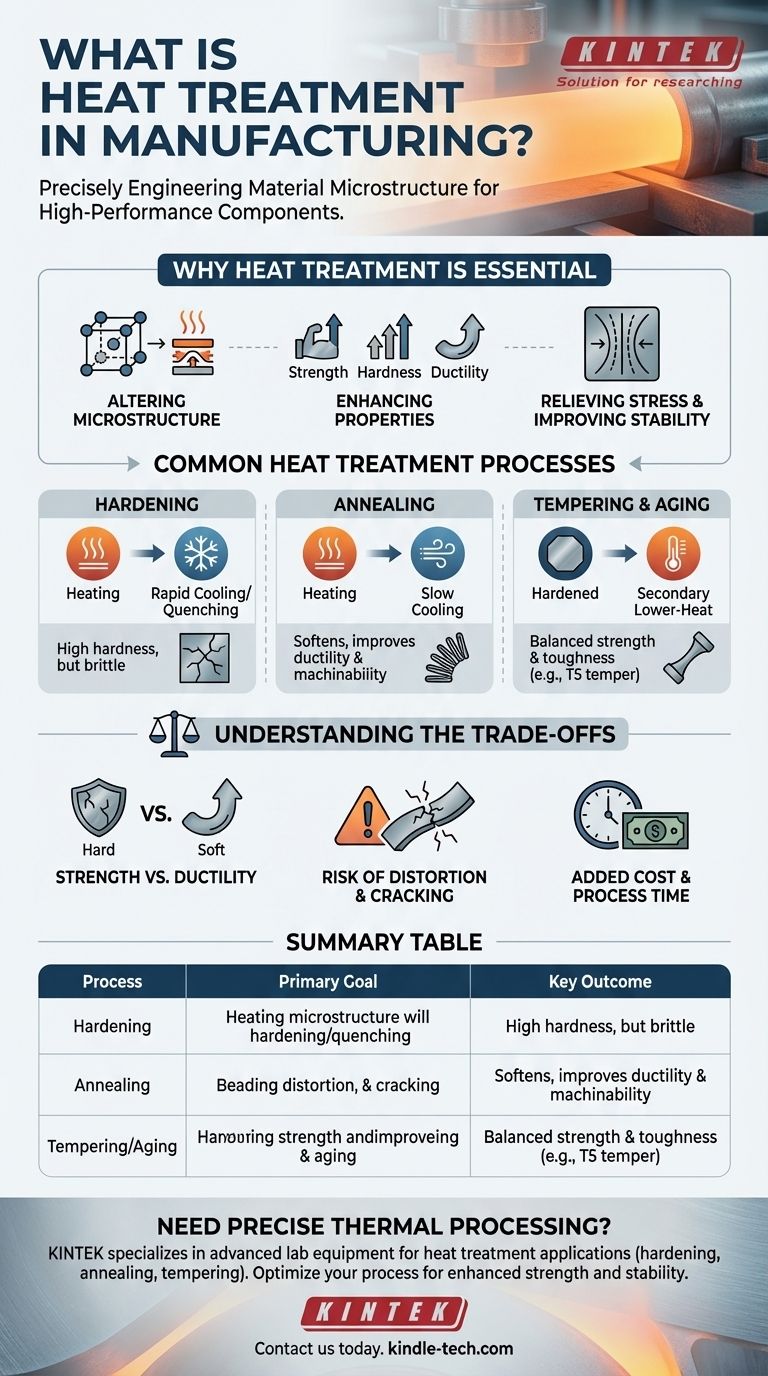

Perché il trattamento termico è un passaggio essenziale

Il trattamento termico sblocca il pieno potenziale di un materiale. Un singolo tipo di acciaio, ad esempio, può essere configurato per decine di applicazioni diverse – da una molla flessibile a un utensile da taglio rigido – basandosi interamente su come viene trattato termicamente.

Alterare la microstruttura del materiale

A livello microscopico, il trattamento termico costringe gli atomi all'interno del reticolo cristallino del metallo a riorganizzarsi. La velocità di riscaldamento, la temperatura massima raggiunta, il tempo mantenuto a quella temperatura e la velocità di raffreddamento dettano tutti la disposizione finale di questi cristalli, che a sua volta definisce le proprietà del materiale.

Migliorare le proprietà meccaniche

L'obiettivo primario è spesso quello di migliorare specifiche caratteristiche meccaniche. Il riscaldamento e il raffreddamento controllati possono aumentare significativamente la resistenza (resistenza alla flessione), la durezza (resistenza a graffi e usura) e la duttilità (capacità di deformarsi senza fratturarsi) di un materiale.

Alleviare lo stress e migliorare la stabilità

I processi di produzione come la saldatura, la lavorazione meccanica o la formatura (come l'estrusione) possono introdurre tensioni interne in un materiale. Un ciclo di trattamento termico specifico, come la ricottura o la distensione, può rilassare queste tensioni, prevenendo future distorsioni o guasti prematuri e migliorando la stabilità dimensionale del pezzo.

Comuni processi di trattamento termico

Sebbene esistano molte ricette specifiche, la maggior parte dei trattamenti termici rientra in alcune categorie chiave. Il processo scelto dipende interamente dal materiale e dal risultato desiderato.

Tempra

Questo processo aumenta la resistenza e la resistenza all'usura di un materiale. Comporta il riscaldamento del metallo a una temperatura specifica e quindi il suo rapido raffreddamento (un processo noto come tempra), tipicamente immergendolo in acqua, olio o aria. Questo "congela" gli atomi in una microstruttura dura e resistente.

Ricottura

La ricottura è essenzialmente l'opposto della tempra. Il materiale viene riscaldato e quindi raffreddato molto lentamente. Questo processo ammorbidisce il metallo, ne aumenta la duttilità e allevia le tensioni interne, rendendolo più facile da lavorare o formare nelle fasi successive.

Rinvenimento e invecchiamento

Dopo la tempra, un materiale può spesso essere troppo fragile. Il rinvenimento (per gli acciai) o l'invecchiamento (per le leghe non ferrose) è un trattamento termico secondario a bassa temperatura che riduce questa fragilità e migliora la tenacità.

La condizione di tempra T5 per l'alluminio è un perfetto esempio di invecchiamento artificiale. Dopo essere stato formato ad alta temperatura (come in una pressa per estrusione), il pezzo viene "invecchiato artificialmente" in un forno per aumentarne la resistenza e stabilizzarne le dimensioni.

Comprendere i compromessi

Il trattamento termico è uno strumento potente, ma comporta compromessi ingegneristici critici che devono essere gestiti con attenzione.

Il dilemma resistenza vs. duttilità

Il compromesso più fondamentale è tra resistenza e duttilità. Quando si rende un metallo più duro e resistente, esso diventa quasi sempre più fragile e meno capace di deformarsi senza rompersi. L'obiettivo è trovare l'equilibrio ottimale per la funzione del pezzo.

Rischio di distorsione e fessurazione

I rapidi cambiamenti di temperatura sono intrinsecamente stressanti per i materiali. Se non controllato con estrema precisione, il processo di tempra può causare la deformazione, la distorsione o persino lo sviluppo di microfessure nel pezzo che possono portare a un cedimento catastrofico sotto carico.

Costi aggiuntivi e tempi di processo

Il trattamento termico è un passaggio di produzione aggiuntivo che richiede forni specializzati, controlli precisi e tempo extra. Ciò aumenta il costo complessivo e i tempi di consegna per la produzione di un pezzo finito, un fattore che deve essere giustificato dal miglioramento delle prestazioni richiesto.

Applicare questo al tuo progetto

La scelta del giusto trattamento termico inizia con la definizione della caratteristica prestazionale più importante di cui il tuo pezzo ha bisogno.

- Se il tuo obiettivo principale è la massima resistenza all'usura e durezza superficiale: È necessario un processo di tempra, ma probabilmente avrai bisogno di un successivo passaggio di rinvenimento per ridurre la fragilità.

- Se il tuo obiettivo principale è migliorare la lavorabilità o preparare per una formatura estesa: Un ciclo di ricottura ammorbidirà il materiale e allevierà le tensioni interne, rendendolo più facile da lavorare.

- Se il tuo obiettivo principale è ottenere una miscela equilibrata di resistenza e tenacità: Un processo combinato, come la tempra seguita dal rinvenimento o un trattamento di invecchiamento come la condizione T5, è la strada corretta.

In definitiva, considerare il trattamento termico come parte integrante della selezione dei materiali ti consente di progettare e costruire componenti che funzionano esattamente come previsto.

Tabella riassuntiva:

| Processo di trattamento termico | Obiettivo primario | Risultato chiave |

|---|---|---|

| Tempra | Aumentare resistenza e resistenza all'usura | Elevata durezza, ma può essere fragile |

| Ricottura | Ammorbidire il materiale, alleviare lo stress | Migliorata duttilità e lavorabilità |

| Rinvenimento/Invecchiamento | Ridurre la fragilità, migliorare la tenacità | Equilibrio tra resistenza e duttilità (es. tempra T5) |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di trattamento termico. Che tu stia temprando, ricuocendo o rinvenendo, i nostri forni affidabili e il supporto esperto ti assicurano di ottenere le esatte proprietà del materiale che il tuo progetto richiede, dalla maggiore resistenza alla migliore stabilità.

Contattaci oggi stesso per discutere come le nostre soluzioni possono ottimizzare il tuo processo di produzione e fornire componenti ad alte prestazioni.

Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si sceglie la temperatura di calcinazione? Una guida per ottimizzare le proprietà dei materiali

- Qual è l'intervallo di temperatura di un forno a muffola da laboratorio? Trova il modello giusto per la tua applicazione

- Qual è la costruzione di un forno a muffola? Un'analisi approfondita dei suoi sistemi principali

- Qual è la manutenzione delle apparecchiature di laboratorio? Garantire l'integrità dei dati ed estendere la vita utile delle apparecchiature

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio