In breve, la sinterizzazione a pressione di gas è un processo di produzione avanzato che compatta un materiale in polvere in un oggetto solido e denso riscaldandolo al di sotto del suo punto di fusione e sottoponendolo contemporaneamente a gas inerte ad alta pressione. A differenza della sinterizzazione sotto vuoto, che rimuove l'atmosfera, questo metodo utilizza l'immensa pressione fisica di un gas come l'argon o l'azoto per sopprimere meccanicamente la formazione di pori e difetti. Ciò si traduce in un componente finale con densità, resistenza e prestazioni complessive superiori.

L'intuizione critica è che, mentre il calore permette agli atomi di legarsi, il gas ad alta pressione agisce come una potente pinza meccanica a livello microscopico. Esso comprime fisicamente le ultime tracce di porosità che altri metodi di sinterizzazione non possono eliminare, rendendolo la scelta definitiva per la creazione di materiali che devono funzionare in condizioni estreme.

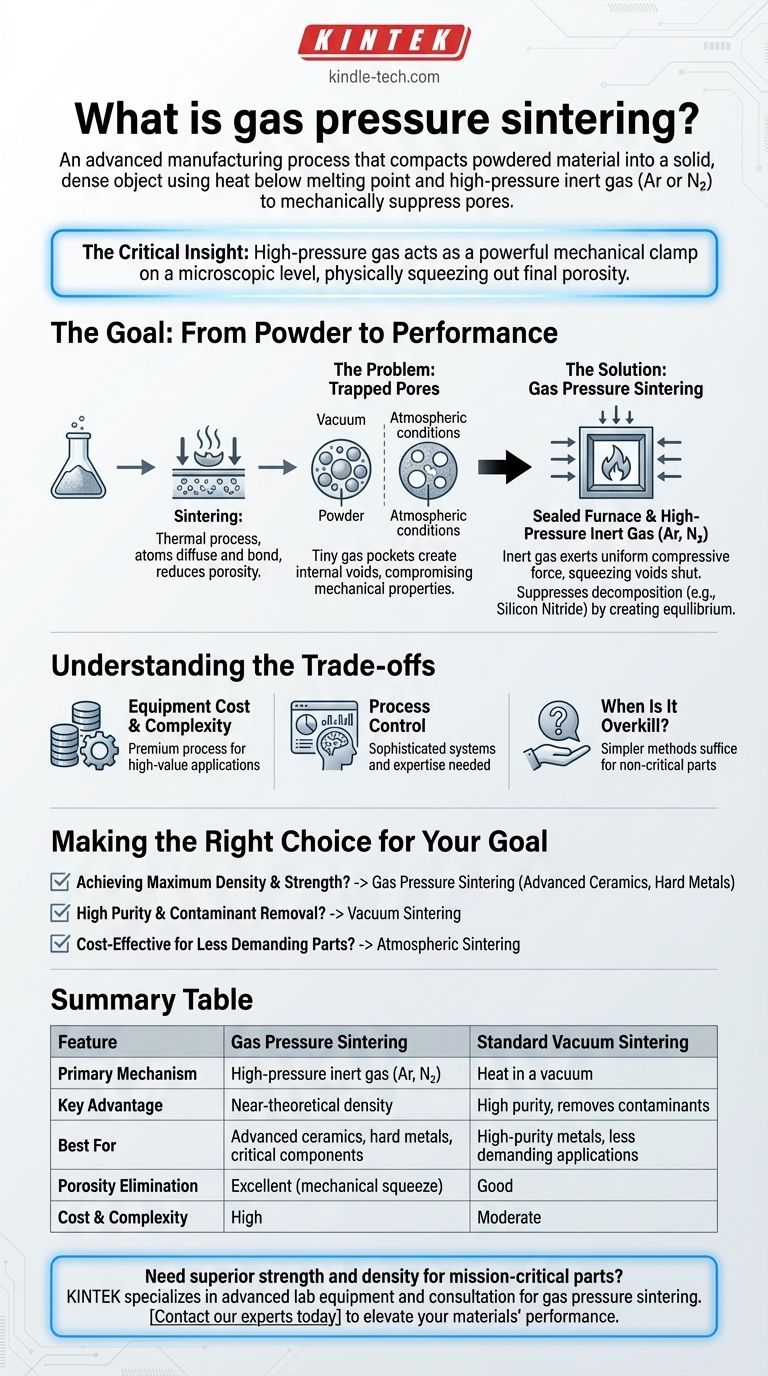

L'obiettivo: dalla polvere alle prestazioni

Cos'è la sinterizzazione?

La sinterizzazione è un processo termico per trasformare un materiale in polvere in una massa solida. Questo si ottiene usando calore e pressione, ma, in modo critico, la temperatura rimane al di sotto del punto di fusione del materiale.

Invece di fondere e solidificarsi nuovamente, il calore energizza gli atomi nelle particelle di polvere, facendoli diffondere e formare forti legami con le particelle vicine. Questo processo riduce lo spazio vuoto, o porosità, tra le particelle, aumentando drasticamente la densità e la resistenza del materiale.

Il problema: pori intrappolati

Nei metodi di sinterizzazione più semplici, come quelli eseguiti sotto vuoto o a pressione atmosferica, piccole sacche di gas possono rimanere intrappolate all'interno del materiale mentre si densifica.

Queste sacche intrappolate creano pori o vuoti interni. Anche una piccola quantità di porosità può compromettere gravemente le proprietà meccaniche del pezzo finale, agendo come punto di partenza per crepe e cedimenti.

Come la sinterizzazione a pressione di gas risolve il problema

Il ruolo del gas inerte

La sinterizzazione a pressione di gas avviene all'interno di un forno sigillato che può resistere a pressioni estreme. Dopo aver inizialmente rimosso l'aria ambiente (spesso con il vuoto), la camera viene riempita con un gas inerte chimicamente, più comunemente argon o azoto, a pressioni molte volte superiori all'atmosfera normale.

Questo gas è "inerte", il che significa che non reagirà chimicamente con il materiale da sinterizzare. Il suo scopo è puramente meccanico.

Il potere della pressione esterna

Mentre il materiale viene riscaldato alla sua temperatura di sinterizzazione, questo gas ad alta pressione esercita una forza compressiva uniforme sull'esterno del componente.

Questa pressione esterna agisce contro la pressione interna di qualsiasi gas intrappolato all'interno dei pori. Essa comprime efficacemente questi vuoti, costringendo il gas a dissolversi nel materiale circostante e permettendo ai pori di chiudersi completamente. Ciò porta a un pezzo finale con una densità quasi teorica.

Soppressione della decomposizione

Per alcune ceramiche avanzate, come il nitruro di silicio, le alte temperature possono causare la decomposizione o la vaporizzazione del materiale stesso.

In questi casi specifici, l'utilizzo di un'atmosfera di azoto ad alta pressione (lo stesso gas che fa parte della chimica del materiale) crea un equilibrio. Questo ambiente ad alta pressione impedisce al materiale di decomporsi, consentendogli di essere sinterizzato alle alte temperature richieste senza danni.

Comprendere i compromessi

Costo e complessità dell'attrezzatura

I forni in grado di gestire sia alte temperature che pressioni di gas estreme sono significativamente più complessi e costosi rispetto ai forni a vuoto o atmosferici. Ciò rende la sinterizzazione a pressione di gas un processo premium riservato ad applicazioni di alto valore.

Controllo del processo

La gestione simultanea di temperature e pressioni estreme richiede sistemi di controllo sofisticati e una profonda esperienza nel processo. Qualsiasi deviazione può influire sulla qualità e sulla coerenza del prodotto finale.

Quando è un eccesso?

Per molti metalli o ceramiche in applicazioni non critiche, la densità quasi perfetta ottenuta con la sinterizzazione a pressione di gas non è necessaria. Metodi più semplici ed economici come la sinterizzazione sotto vuoto o atmosferica sono spesso sufficienti per il lavoro.

Fare la scelta giusta per il tuo obiettivo

Il miglior metodo di sinterizzazione dipende interamente dal materiale e dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza meccanica: la sinterizzazione a pressione di gas è la scelta superiore, specialmente per ceramiche avanzate, metalli duri e componenti critici.

- Se il tuo obiettivo principale è l'elevata purezza e la rimozione dei contaminanti: la sinterizzazione sotto vuoto è altamente efficace, poiché il vuoto aiuta a estrarre le impurità volatili prima e durante la densificazione.

- Se il tuo obiettivo principale è la produzione economica di parti meno esigenti: la sinterizzazione atmosferica convenzionale può essere perfettamente adeguata ed è l'opzione più economica.

In definitiva, scegliere la sinterizzazione a pressione di gas è un investimento per ottenere la massima integrità del materiale possibile.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a pressione di gas | Sinterizzazione standard sotto vuoto |

|---|---|---|

| Meccanismo primario | Gas inerte ad alta pressione (Ar, N₂) | Calore sotto vuoto |

| Vantaggio chiave | Raggiunge una densità quasi teorica | Elevata purezza, rimuove i contaminanti |

| Ideale per | Ceramiche avanzate, metalli duri, componenti critici | Metalli ad alta purezza, applicazioni meno esigenti |

| Eliminazione della porosità | Eccellente (comprime meccanicamente i pori) | Buona |

| Costo e complessità | Alto | Moderato |

Devi creare componenti con resistenza e densità superiori?

La sinterizzazione a pressione di gas è il processo definitivo per la produzione di parti critiche che devono funzionare sotto stress, calore o pressione estremi. Se il tuo progetto coinvolge ceramiche avanzate, metalli duri o qualsiasi applicazione in cui il cedimento del materiale non è un'opzione, questa tecnica avanzata è la tua soluzione.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e consulenza esperta necessarie per implementare efficacemente la sinterizzazione a pressione di gas. Le nostre soluzioni sono progettate per ricercatori e produttori che richiedono la massima integrità del materiale.

Contatta i nostri esperti oggi stesso per discutere come la sinterizzazione a pressione di gas può elevare le prestazioni e l'affidabilità dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Come influisce il controllo della temperatura nei forni a pressa a caldo sottovuoto sui compositi a matrice di alluminio? Ottimizzare il legame e la resistenza

- Qual è la funzione dell'ambiente sottovuoto durante la densificazione di Ag-SnO2-Y2O3? Ottimizzare la densità del materiale

- Quali sono i vantaggi principali dell'utilizzo di un forno a pressatura a caldo sotto vuoto per leghe Cr50Cu50? Raggiunge una densità del 96,09%

- Quali sono i vantaggi di un forno a pressa a caldo sottovuoto? Legame superiore per compositi diamante/alluminio

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio