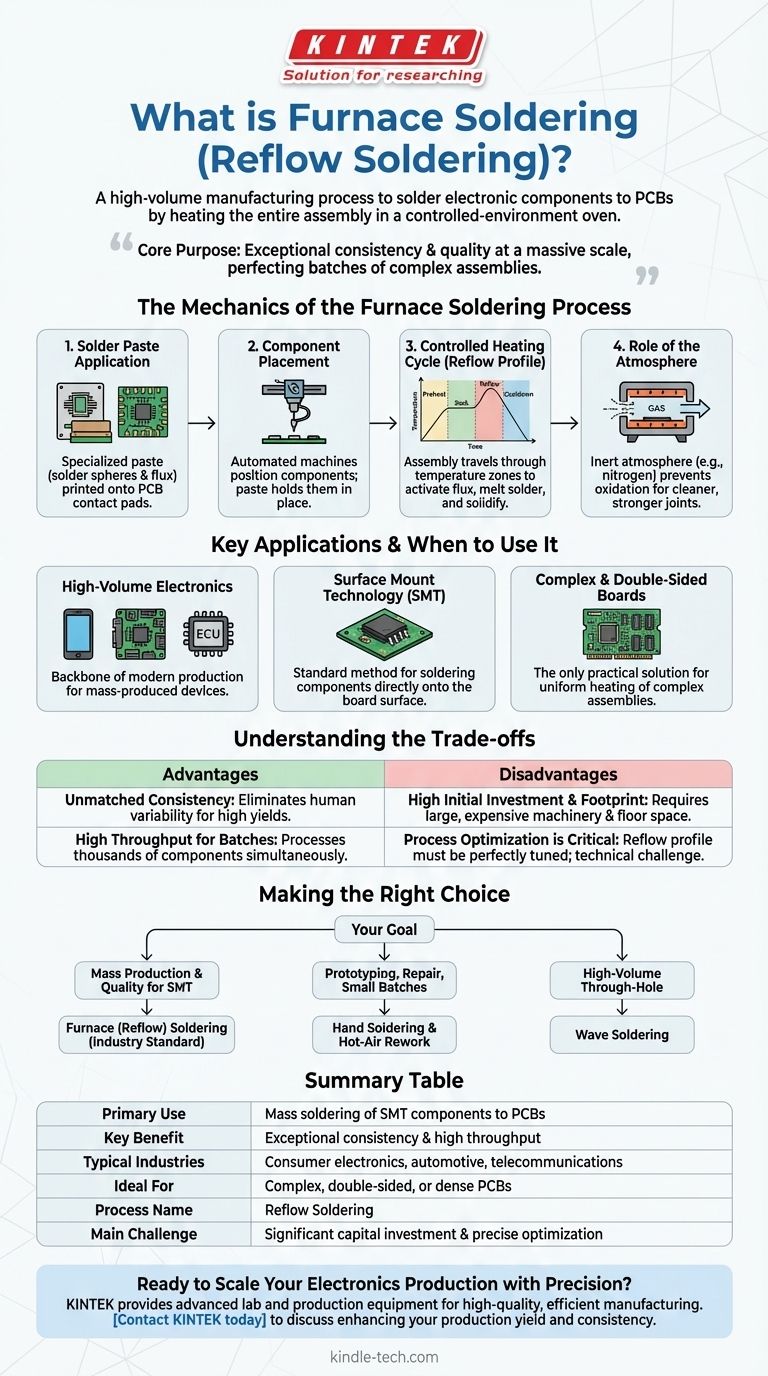

In sostanza, la saldatura a forno è un processo di produzione ad alto volume utilizzato per saldare componenti elettronici a un circuito stampato (PCB) riscaldando l'intero assemblaggio in un forno ad ambiente controllato. Questo metodo, più comunemente noto come saldatura a rifusione (reflow), utilizza una pasta saldante applicata con precisione che si scioglie durante il ciclo di riscaldamento, creando migliaia di connessioni elettriche affidabili contemporaneamente.

Lo scopo principale della saldatura a forno non è solo unire i componenti, ma farlo con coerenza e qualità eccezionali su vasta scala. Scambia la velocità di una singola giunzione con l'efficienza di perfezionare un intero lotto di assemblaggi complessi in una sola volta.

La meccanica del processo di saldatura a forno

La saldatura a forno è un processo a più stadi in cui la precisione in ogni fase è fondamentale per il risultato finale. Il forno stesso è semplicemente lo strumento per la fase più cruciale: il ciclo di riscaldamento controllato.

Fase 1: Applicazione della pasta saldante

Prima che avvenga qualsiasi riscaldamento, una pasta saldante specializzata — una miscela di sfere di saldatura microscopiche e flussante — viene stampata sui pad di contatto del circuito stampato. Ciò viene tipicamente fatto con uno stencil, garantendo che una quantità precisa di pasta venga depositata esattamente dove è necessaria.

Fase 2: Posizionamento dei componenti

Le macchine automatiche "pick-and-place" posizionano quindi i componenti elettronici sulla scheda. La natura appiccicosa della pasta saldante è sufficiente per tenere i componenti in posizione mentre la scheda viene trasferita al forno.

Fase 3: Il ciclo di riscaldamento controllato (Profilo di Reflow)

Questo è il cuore del processo. L'assemblaggio si muove attraverso il forno su un nastro trasportatore, passando attraverso diverse zone con temperature differenti. Questa curva di temperatura attentamente gestita è chiamata profilo di reflow.

- Preriscaldamento (Preheat): Aumenta delicatamente la temperatura della scheda per attivare il flussante e prevenire shock termici.

- Mantenimento (Soak o Thermal Soak): Permette all'intero assemblaggio, inclusi componenti grandi e piccoli, di raggiungere una temperatura uniforme.

- Rifusione (Reflow): La temperatura viene aumentata rapidamente al di sopra del punto di fusione della saldatura. Le sfere di saldatura diventano liquide, "rifondendosi" per formare legami metallurgici.

- Raffreddamento (Cooldown): L'assemblaggio viene raffreddato in modo controllato per solidificare le giunzioni di saldatura senza creare difetti.

Fase 4: Il ruolo dell'atmosfera

Molti forni di saldatura industriali utilizzano un'atmosfera inerte controllata, tipicamente pompando gas azoto. Questo sposta l'ossigeno, prevenendo l'ossidazione dei componenti e della saldatura durante la fase di rifusione ad alta temperatura, con conseguenti giunzioni di saldatura più pulite, più forti e più affidabili.

Applicazioni chiave e quando utilizzarlo

Mentre il termine "forno" ha ampie applicazioni nella scienza dei materiali, il suo utilizzo nella saldatura è altamente specifico per l'industria elettronica.

Produzione elettronica ad alto volume

La saldatura a forno è la spina dorsale della moderna produzione elettronica. Viene utilizzata per quasi tutti i dispositivi prodotti in serie, incluse schede madri, smartphone, schede grafiche e unità di controllo automobilistiche.

Tecnologia di montaggio superficiale (SMT)

Questo processo è il metodo standard e più efficace per saldare i Dispositivi a Montaggio Superficiale (SMD). Questi componenti sono privi dei lunghi terminali delle vecchie parti "through-hole" e sono progettati per essere montati direttamente sulla superficie di un PCB, rendendo la rifusione a forno una soluzione perfetta.

Schede complesse e a doppia faccia

Per schede con un'alta densità di componenti o parti montate su entrambi i lati, la saldatura a forno è l'unica soluzione pratica. Riscalda uniformemente l'intero assemblaggio, cosa impossibile da ottenere in modo affidabile con metodi manuali come la saldatura a mano.

Comprendere i compromessi

Scegliere la saldatura a forno comporta la valutazione dei suoi chiari vantaggi rispetto ai suoi significativi requisiti operativi.

Vantaggio: Coerenza ineguagliabile

Riscaldando l'intera scheda con un profilo di reflow sviluppato scientificamente, la saldatura a forno elimina la variabilità umana della saldatura a mano. Ciò si traduce in rendimenti estremamente elevati e qualità costante su milioni di giunzioni.

Vantaggio: Elevata produttività per i lotti

Sebbene un singolo ciclo di reflow possa richiedere diversi minuti, il forno elabora centinaia o migliaia di componenti su ciascuna scheda contemporaneamente. Se gestito continuamente, la sua produttività per la produzione di massa è immensa.

Svantaggio: Elevato investimento iniziale e ingombro

I forni di rifusione sono macchinari industriali grandi, complessi e costosi. Richiedono spazio significativo sul pavimento della fabbrica e un notevole investimento di capitale, rendendoli inadatti per hobbisti o prototipazione su piccola scala.

Svantaggio: L'ottimizzazione del processo è fondamentale

Sviluppare il profilo di reflow corretto è una sfida tecnica. Il profilo deve essere perfettamente sintonizzato sulla massa specifica del PCB, sui componenti utilizzati e sul tipo di pasta saldante. Un profilo errato può distruggere un intero lotto di costosi assemblaggi.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di saldatura dipende interamente dalla scala, dalla complessità e dal budget del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa e la qualità per SMT: La saldatura a forno (reflow) è lo standard industriale non negoziabile.

- Se il tuo obiettivo principale è la prototipazione, la riparazione o piccoli lotti: La saldatura a mano e le stazioni di rilavorazione ad aria calda sono molto più pratiche ed economiche.

- Se il tuo obiettivo principale è saldare componenti through-hole in grande volume: La saldatura a onda, un processo diverso in cui la scheda passa sopra un'onda di saldatura fusa, è spesso la scelta più specializzata ed efficiente.

In definitiva, comprendere i principi della saldatura a forno ti consente di selezionare il processo di produzione corretto in base alla scala, alla qualità e al costo.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Uso principale | Saldatura di massa di componenti a tecnologia di montaggio superficiale (SMT) su PCB |

| Vantaggio chiave | Coerenza eccezionale e alta produttività per l'elaborazione di lotti |

| Industrie tipiche | Elettronica di consumo, automobilistico, telecomunicazioni |

| Ideale per | Produzione ad alto volume di PCB complessi, a doppia faccia o densi |

| Nome del processo | Saldatura a rifusione (Reflow Soldering) |

| Sfida principale | Richiede un investimento di capitale significativo e un'ottimizzazione precisa del processo |

Pronto ad aumentare la tua produzione elettronica con precisione?

La saldatura a forno è la pietra angolare della produzione elettronica affidabile e ad alto volume. KINTEK è specializzata nel fornire le attrezzature da laboratorio e di produzione avanzate necessarie per raggiungere questo livello di qualità ed efficienza. Sia che tu stia aumentando la tua linea di assemblaggio o ottimizzando il tuo processo di reflow, la nostra esperienza in attrezzature da laboratorio e materiali di consumo è personalizzata per soddisfare le rigorose esigenze della moderna produzione elettronica.

Lascia che ti aiutiamo a garantire che ogni giunzione di saldatura sia perfetta. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono migliorare la resa e la coerenza della tua produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

Domande frequenti

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica

- Cos'è un forno rotante a riscaldamento? La Guida Definitiva al Riscaldamento e alla Miscelazione Uniforme

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas