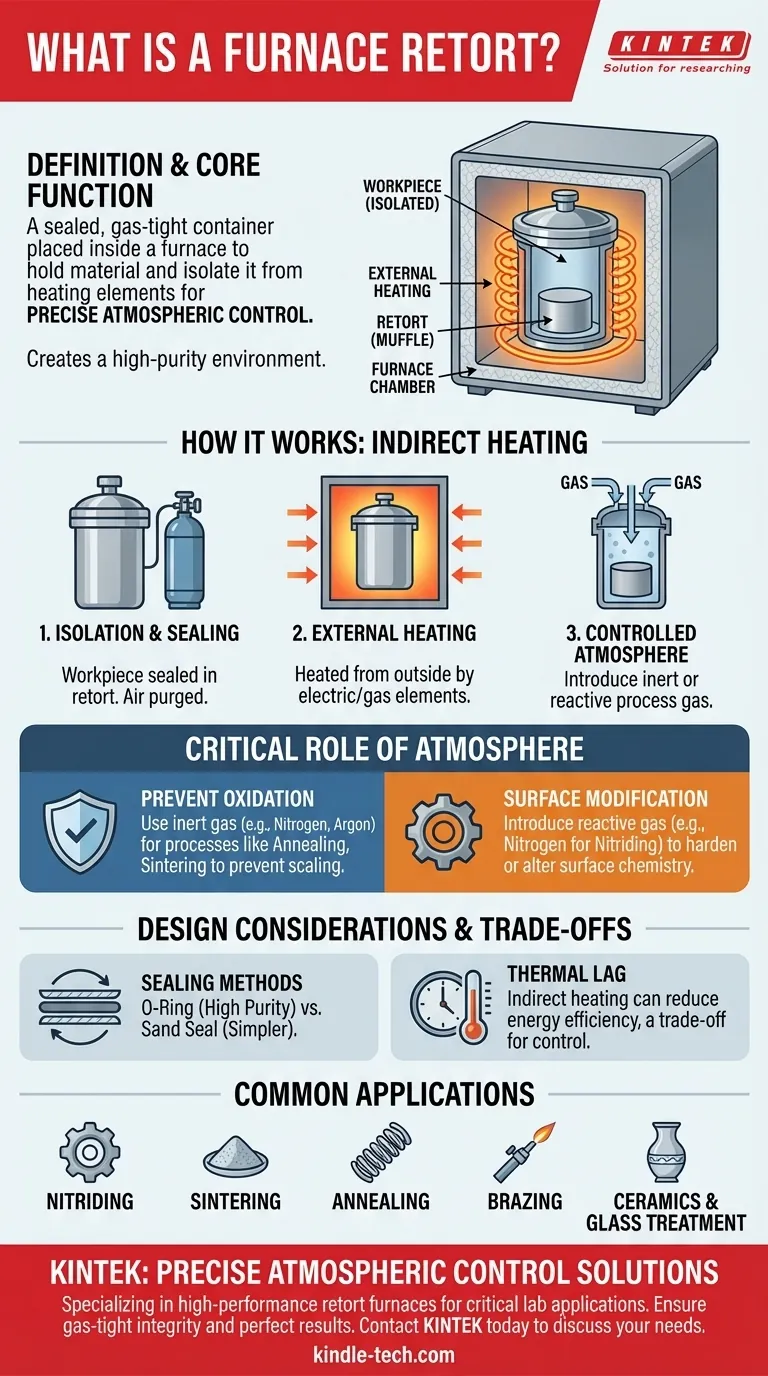

Nel contesto del trattamento termico industriale, una camera di retorta per forni è un contenitore sigillato e a tenuta di gas posizionato all'interno di un forno. Il suo scopo è contenere il materiale in lavorazione e isolarlo dagli elementi riscaldanti del forno e dall'atmosfera esterna. Questa separazione consente un controllo preciso delle condizioni atmosferiche durante il processo termico.

La funzione principale di una camera di retorta non è solo quella di contenere il materiale, ma di creare un'atmosfera controllata e di elevata purezza. Questo isolamento è fondamentale per i processi di trattamento termico sensibili in cui l'esposizione all'ossigeno o ad altri gas reattivi comprometterebbe l'integrità e le proprietà del prodotto finale.

Come funziona un forno a camera di retorta

Un forno a camera di retorta opera su un principio semplice ma efficace: riscaldamento indiretto all'interno di un ambiente controllato. La camera di retorta è il componente centrale che rende possibile tutto ciò.

Il principio fondamentale: l'isolamento

Il pezzo da lavorare viene posizionato all'interno della camera di retorta, che viene poi sigillata per renderla a tenuta d'aria. L'intera camera di retorta viene quindi riscaldata esternamente all'interno della camera principale del forno.

Questo design crea un'atmosfera interna distinta all'interno della camera di retorta, separata dall'atmosfera del forno stesso. Questa camera interna è spesso chiamata muffola.

Riscaldamento esterno

Il forno riscalda la camera di retorta dall'esterno. Ciò si ottiene tipicamente utilizzando resistori elettrici o bruciatori a gas.

Poiché gli elementi riscaldanti si trovano all'esterno della camera di retorta, i sottoprodotti della combustione (in un forno a gas) o i contaminanti provenienti dagli elementi non possono influenzare il pezzo da lavorare.

Costruzione per alte temperature

Le camere di retorta sono costruite con materiali progettati per resistere a stress termici estremi senza degradarsi.

Sono tipicamente realizzate in acciaio resistente alle alte temperature o in speciali leghe a base di nichel che mantengono la loro integrità strutturale e le proprietà di tenuta del gas a temperature elevate.

Il ruolo critico dell'atmosfera

La capacità di controllare l'atmosfera è il motivo principale per utilizzare un forno a camera di retorta. Questo controllo abilita processi che altrimenti sarebbero impossibili in un forno standard.

Prevenzione dell'ossidazione e della contaminazione

Molti processi di trattamento termico, come la ricottura o la sinterizzazione, richiedono un ambiente privo di ossigeno per prevenire la formazione di incrostazioni e ossidazione sulla superficie del materiale. Una camera di retorta può essere spurgata dall'aria e riempita con un gas inerte come azoto o argon per creare questa atmosfera protettiva.

Introduzione di un gas di processo

Per altri processi, l'obiettivo è introdurre un gas specifico e reattivo per alterare chimicamente la superficie del pezzo da lavorare.

Un esempio lampante è la nitrurazione, in cui un gas ricco di azoto viene introdotto nella camera di retorta per indurire la superficie di una parte in acciaio. La camera di retorta contiene il gas di processo e assicura che interagisca uniformemente con il materiale.

Comprendere il design e i compromessi

I forni a camera di retorta sono disponibili in diverse configurazioni e la scelta del design comporta compromessi specifici relativi alla purezza del processo e alla complessità.

Metodi di sigillatura

Il metodo utilizzato per sigillare la camera di retorta è fondamentale per la purezza atmosferica.

Una guarnizione O-ring in silicone fissata con morsetti fornisce il massimo livello di tenuta del gas ed è preferita per i processi che richiedono la massima purezza atmosferica.

Un metodo più semplice è la guarnizione a sabbia, in cui il coperchio della camera di retorta poggia in una canalina riempita di sabbia. Questo è più facile da implementare ma offre un grado inferiore di prestazioni di tenuta.

Orientamento del forno

I forni a camera di retorta possono essere costruiti come unità orizzontali o verticali. La scelta dipende dalle parti in lavorazione, dall'ingombro in fabbrica e dal modo in cui il materiale viene caricato e scaricato.

Ritardo termico

Un compromesso chiave è l'efficienza termica. Poiché il calore deve prima attraversare la parete della camera di retorta per raggiungere il pezzo da lavorare, questi forni possono avere un maggiore ritardo termico e potrebbero essere meno efficienti dal punto di vista energetico rispetto ai forni a combustione diretta. Tuttavia, questo è un compromesso necessario per ottenere il controllo atmosferico.

Applicazioni comuni dei forni a camera di retorta

La versatilità dei forni a camera di retorta ne consente l'utilizzo in un'ampia gamma di settori e materiali.

Per il trattamento dei metalli

Questa è l'applicazione più comune. I processi chiave includono:

- Nitrurazione: Indurimento superficiale con azoto.

- Sinterizzazione: Fusione di metalli in polvere.

- Tempra e ricottura: Ammorbidimento dei metalli e rilascio delle tensioni interne.

- Saldatura e brasatura: Unione di metalli in un ambiente pulito e controllato.

Per altri processi industriali

I forni a camera di retorta sono utilizzati anche per la lavorazione di materiali non metallici, tra cui:

- Estrazione di olio di scisto e sviluppo di carbone vegetale.

- Trattamento termico di componenti in vetro e ceramica.

- Ricottura di pallini di ferro dolce da utilizzare nelle munizioni da caccia.

Il forno a camera di retorta è adatto al tuo processo?

La scelta del tipo di forno corretto dipende interamente dai requisiti del tuo specifico processo termico.

- Se la tua attenzione principale è la modifica della chimica superficiale: Un forno a camera di retorta è essenziale per processi come la nitrurazione o la cementazione in cui è richiesta un'atmosfera reattiva specifica.

- Se la tua attenzione principale è prevenire l'ossidazione ad alte temperature: Una camera di retorta fornisce l'atmosfera inerte o sottovuoto necessaria per una ricottura, brasatura o sinterizzazione pulita.

- Se la tua attenzione principale è il semplice riscaldamento o il rilascio di tensioni: Un forno a combustione diretta o a atmosfera standard senza camera di retorta è spesso una soluzione più economica ed efficiente dal punto di vista energetico.

In definitiva, l'uso di una camera di retorta trasforma un semplice forno in uno strumento di precisione per la lavorazione avanzata dei materiali.

Tabella riassuntiva:

| Caratteristica | Scopo e vantaggio |

|---|---|

| Contenitore sigillato | Isola il pezzo da lavorare dall'atmosfera del forno e dagli elementi riscaldanti. |

| Atmosfera controllata | Abilita ambienti con gas inerti o gas di processo reattivi. |

| Previene l'ossidazione | Protegge l'integrità del materiale durante i processi ad alta temperatura. |

| Riscaldamento esterno | Riscaldato indirettamente, prevenendo la contaminazione da bruciatori/elementi. |

| Applicazioni comuni | Nitrurazione, sinterizzazione, ricottura, brasatura e altro ancora. |

Hai bisogno di un controllo atmosferico preciso per i tuoi processi di trattamento termico?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a camera di retorta progettati per applicazioni critiche come la nitrurazione, la sinterizzazione e la ricottura pulita. Le nostre soluzioni garantiscono l'integrità a tenuta di gas e l'uniformità della temperatura di cui hai bisogno per proteggere i tuoi materiali e ottenere risultati perfetti ogni volta.

Lascia che i nostri esperti ti aiutino a scegliere il forno ideale per le esigenze del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere la tua applicazione e scoprire il forno a camera di retorta giusto per la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio