La brasatura in forno è un processo di giunzione dei metalli in cui i componenti vengono assemblati con un metallo d'apporto e riscaldati in un forno. La temperatura viene alzata appena a sufficienza per fondere il metallo d'apporto, che fluisce negli spazi tra le parti per azione capillare. Al raffreddamento, il metallo d'apporto si solidifica, creando un legame forte e permanente senza fondere i componenti base stessi.

In sostanza, la brasatura in forno non è solo una tecnica di giunzione; è un metodo di produzione altamente efficiente per creare assemblaggi forti, complessi e coerenti su larga scala riscaldando l'intera parte in un ambiente controllato.

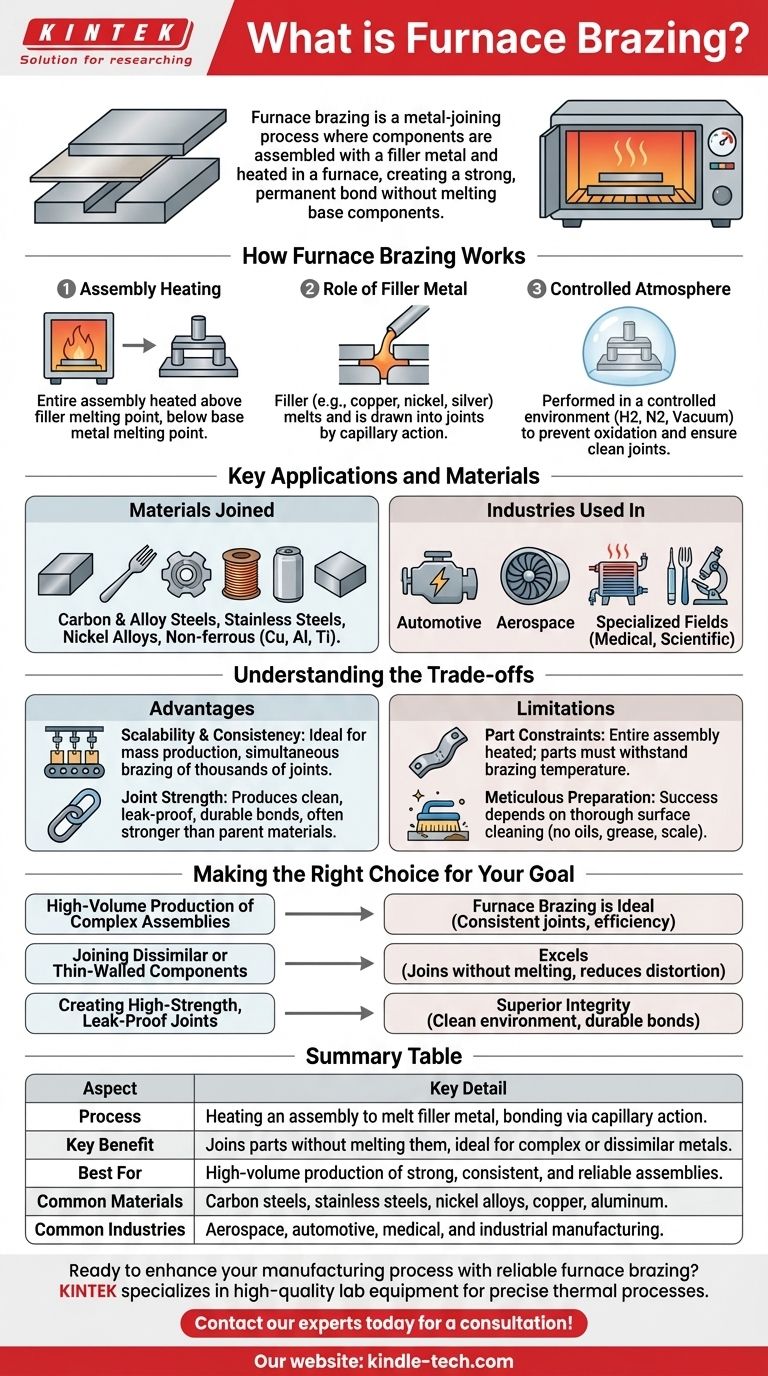

Come funziona la brasatura in forno

La brasatura in forno trasforma componenti separati in un unico assemblaggio integrato con elevata precisione e affidabilità. Il processo si basa su alcuni principi fondamentali.

Il principio fondamentale: riscaldamento dell'assemblaggio

L'intero assemblaggio — i metalli base e il metallo d'apporto preposizionato — viene caricato in un forno. Il forno riscalda quindi uniformemente l'assemblaggio a una temperatura specifica che è superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei metalli base.

Il ruolo del metallo d'apporto

Il metallo d'apporto, spesso sotto forma di pasta, filo o lamina, è ciò che crea la giunzione. I metalli d'apporto comuni sono basati su leghe di rame, nichel, argento e oro. Una volta fuso, questo metallo d'apporto viene aspirato nelle giunzioni strette, creando un legame metallurgico al raffreddarsi e solidificarsi.

L'importanza di un'atmosfera controllata

La maggior parte della brasatura in forno viene eseguita in un'atmosfera controllata (come idrogeno, azoto o vuoto). Questo ambiente attentamente gestito impedisce l'ossidazione delle superfici metalliche durante il riscaldamento, garantendo una giunzione pulita e forte ed eliminando spesso la necessità di flussi chimici corrosivi.

Applicazioni e materiali chiave

La versatilità della brasatura in forno ne consente l'utilizzo in una vasta gamma di settori e materiali, dagli acciai comuni alle leghe esotiche.

Quali materiali possono essere uniti?

La brasatura in forno è eccezionalmente efficace per unire una vasta gamma di metalli. Questi includono acciai al carbonio e legati, acciai inossidabili e leghe a base di nichel. Viene utilizzata anche per materiali non ferrosi come rame, alluminio e titanio.

Dove viene utilizzata la brasatura in forno?

Il processo è fondamentale nella produzione di componenti in cui resistenza e affidabilità non sono negoziabili.

- Automotive: Componenti del motore, raccordi idraulici e altre parti critiche.

- Aerospaziale: Componenti di turbine, sistemi di alimentazione e hardware per applicazioni spaziali.

- Industriale: Scambiatori di calore, raccordi per tubazioni e assemblaggi lavorati.

- Settori specializzati: Apparecchiature mediche e scientifiche, componenti nucleari e dispositivi elettronici.

Comprendere i compromessi

Sebbene potente, la brasatura in forno presenta caratteristiche specifiche che la rendono ideale per alcune applicazioni ma meno adatta per altre. Comprendere questi compromessi è fondamentale per sfruttare il processo in modo efficace.

Vantaggio: scalabilità e coerenza

Il vantaggio principale è la sua efficienza per la produzione di massa. Il riscaldamento di un intero forno consente la brasatura simultanea di centinaia o addirittura migliaia di giunzioni contemporaneamente, garantendo un'elevata coerenza da un pezzo all'altro.

Vantaggio: resistenza e integrità della giunzione

La brasatura in forno produce giunzioni pulite, resistenti e spesso a tenuta stagna. Il ciclo uniforme di riscaldamento e raffreddamento minimizza le sollecitazioni interne, risultando in un assemblaggio durevole che è spesso forte quanto i materiali di base.

Limitazione: vincoli di parte e di processo

Poiché l'intero assemblaggio viene riscaldato, il processo è più adatto a parti che possono resistere alla temperatura di brasatura senza danni o distorsioni. È anche un processo a lotti, che potrebbe essere meno efficiente per riparazioni singole o cicli di produzione a volume molto basso.

Prerequisito: preparazione meticolosa della superficie

Il successo di una giunzione brasata dipende interamente dalla pulizia delle superfici. Tutte le parti devono essere accuratamente pulite per rimuovere oli, grasso e scaglie superficiali prima di entrare nel forno. La mancata osservanza di ciò è una causa comune di scarsa qualità della giunzione.

Fare la scelta giusta per il tuo obiettivo

Per decidere se la brasatura in forno è la soluzione giusta, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la produzione ad alto volume di assemblaggi complessi: La brasatura in forno è ideale grazie alla sua capacità di creare molte giunzioni coerenti contemporaneamente.

- Se il tuo obiettivo principale è unire metalli dissimili o componenti a parete sottile: Questo processo eccelle perché unisce i materiali senza fonderli, riducendo il rischio di distorsione o danneggiamento.

- Se il tuo obiettivo principale è creare giunzioni ad alta resistenza e a tenuta stagna: L'ambiente pulito e controllato della brasatura in forno produce un'integrità della giunzione superiore per applicazioni critiche.

In definitiva, la brasatura in forno consente agli ingegneri di progettare e produrre assemblaggi metallici robusti con un'efficienza e un'affidabilità senza pari.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Riscaldamento di un assemblaggio in un forno per fondere un metallo d'apporto, che unisce le parti tramite azione capillare. |

| Vantaggio chiave | Unisci le parti senza fonderle, ideale per metalli complessi o dissimili. |

| Ideale per | Produzione ad alto volume di assemblaggi resistenti, coerenti e affidabili. |

| Materiali comuni | Acciai al carbonio, acciai inossidabili, leghe di nichel, rame e alluminio. |

| Settori comuni | Aerospaziale, automobilistico, medico e produzione industriale. |

Pronto a migliorare il tuo processo di produzione con un'affidabile brasatura in forno?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per processi termici precisi come la brasatura in forno. Che tu sia nel settore aerospaziale, automobilistico o della produzione industriale, le nostre soluzioni ti aiutano a ottenere giunzioni forti, coerenti e a tenuta stagna per i tuoi assemblaggi più critici.

Discutiamo di come possiamo supportare i tuoi obiettivi di produzione. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante